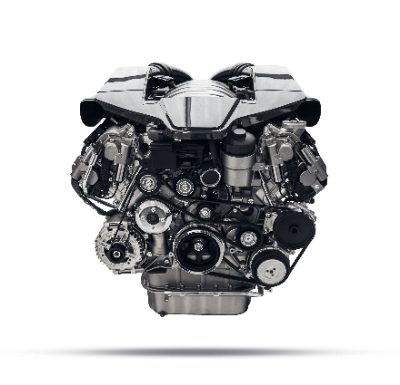

Qu’est-ce qu’un moteur ?

Le terme de “moteur” désigne généralement une machine qui convertit toutes les formes d’énergie, telles que la chaleur et l’électricité, en mouvement mécanique.

Le terme de “moteur” désigne généralement une machine qui convertit toutes les formes d’énergie, telles que la chaleur et l’électricité, en mouvement mécanique.

Toutefois, il désigne généralement les moteurs à combustion interne qui génèrent de l’énergie thermique dans des cylindres et la convertissent en mouvement mécanique, comme dans les voitures, les avions et les navires. Le terme anglais “engine” est dérivé du vieux français “engin”, lui-même issu du latin “ingenium” qui signifie machine.

Principe d’un moteur

Le principe d’un moteur est simple : l’énergie, telle que la chaleur, la force, la puissance et la pression, est convertie en mouvement mécanique par l’intermédiaire d’un transducteur.

Dans un moteur à combustion interne, communément appelé moteur, le carburant, tel que l’essence, explose dans un cylindre étanche et l’expansion de l’air qui en résulte déplace le piston, qui à son tour déplace une voiture ou un autre véhicule.

Les moteurs autres que les moteurs à combustion interne, tels que les moteurs électriques et les moteurs à pression, ont également le même principe de base, seuls le processus de production d’énergie et la méthode de conversion de l’énergie sont différents.

Utilisations des moteurs

Un moteur est une machine utilisée pour déplacer continuellement un objet.

Les moteurs à combustion interne sont utilisés dans tous les domaines, des voitures aux motos, en passant par les avions, les navires, les engins de construction, les locomotives, les centrales électriques privées et les générateurs.

Les moteurs à combustion interne utilisés dans des applications autres que les voitures et les motos sont appelés moteurs à usage général, également connus sous le nom de moteurs industriels.

Types de moteurs

Les moteurs sont souvent reconnus comme des moteurs à combustion interne, car ils sont couramment utilisés dans les voitures, mais à proprement parler, un moteur est une machine qui convertit n’importe quel type d’énergie en mouvement mécanique.

Selon le type d’énergie, il existe les types de moteurs suivants :

- Moteur à vapeur (moteurs à combustion externe)

Transforme la force d’expansion et de condensation de la vapeur d’eau en mouvement mécanique - Moteur à combustion à air comprimé

Transforme l’énergie thermique produite par la combustion de l’oxygène dans l’atmosphère en mouvement mécanique - Moteur électrique

Conversion de l’énergie électrique en mouvement mécanique - Moteur à puissance physique

Transforme l’énergie potentielle, telle que la pression de l’air ou d’un liquide, d’un objet en mouvement mécanique - Moteur moléculaires

Conversion de l’énergie chimique en mouvement mécanique

En fonction du type de carburant utilisé et de la méthode de conversion, il existe également les types suivants :

1. Moteur à essence

Ces moteurs utilisent de l’essence comme carburant.

L’essence est fournie principalement par vaporisation dans un carburateur ou par injection dans le cylindre, qui explose ensuite par allumage électrique pour produire de la puissance. Ils sont utilisés dans les automobiles et les petits avions, car ils peuvent être finement contrôlés.

2. Moteur diesel

Les moteurs diesel sont alimentés par une explosion provoquée par l’injection de pétrole dans de l’air comprimé et chaud. Ils sont utilisés dans les véhicules commerciaux (bus et camions), les navires et les voitures.

3. Moteur rotatif

Ce moteur est alimenté par un carter de forme ovale et un rotor en forme de couche à l’intérieur duquel le carburant est détoné dans l’espace entre le rotor et le carter pour faire tourner le rotor. Utilisé dans les automobiles, etc.

4. Moteur à réaction

Un moteur à réaction supprime la turbine d’une turbine à gaz et injecte du gaz à grande vitesse pour produire de l’énergie. Les moteurs-fusées sont également un type de moteur à réaction et sont principalement utilisés dans les avions, les fusées et d’autres véhicules qui nécessitent une grande quantité de propulsion.

5. Moteur à gaz

Les moteurs à gaz utilisent du gaz comme carburant. Le gaz est brûlé pour obtenir de l’énergie. Ils sont actuellement utilisés dans des véhicules tels que les véhicules au gaz naturel et les véhicules à hydrogène.

6. Moteur à billes brûlées

Ces moteurs obtiennent de la puissance en injectant du carburant pétrolier dans une partie de la chambre de combustion chauffée à haute température, qui explose. Ils ne sont plus guère utilisés de nos jours en raison de l’utilisation de petits moteurs diesel, mais ils étaient autrefois utilisés dans les petits bateaux.

7. Moteur à pétrole

Ces moteurs obtiennent de l’énergie en vaporisant de la paraffine ou du gazole dans un vaporisateur, en l’enflammant électriquement et en le faisant exploser. Ils sont utilisés dans les machines agricoles et industrielles, les petits navires, etc.

8. Moteur à gaz

Ces moteurs convertissent le gaz de combustion à haute température en mouvement mécanique au moyen d’une turbine. Ils sont principalement utilisés dans les générateurs d’électricité et les navires.

9. Moteur à vapeur

Ces moteurs utilisent des turbines pour convertir la vapeur à haute température et à haute pression en mouvement mécanique. Ils nécessitent une chaudière pour produire de la vapeur à haute température et à haute pression et sont principalement utilisés dans les générateurs et les grands navires.

Un système audio embarqué est un appareil audio installé dans un véhicule.

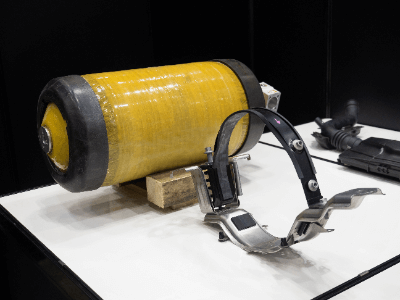

Un système audio embarqué est un appareil audio installé dans un véhicule. Un réservoir d’hydrogène est un réservoir permettant de stocker de l’hydrogène.

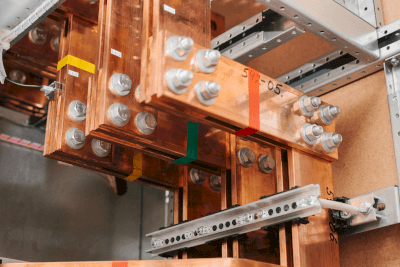

Un réservoir d’hydrogène est un réservoir permettant de stocker de l’hydrogène. Un jeu de barres est une barre de cuivre utilisée dans les panneaux de contrôle et les panneaux de réception d’énergie.

Un jeu de barres est une barre de cuivre utilisée dans les panneaux de contrôle et les panneaux de réception d’énergie. Un interrupteur à bouton-poussoir est un interrupteur qui s’allume et s’éteint par une action de poussée du doigt.

Un interrupteur à bouton-poussoir est un interrupteur qui s’allume et s’éteint par une action de poussée du doigt.