Was ist eine FEM-Simulationssoftware?

FEM-Simulationssoftware ist eine computergestützte numerische Analyse, bei der die Finite-Elemente-Methode (FEM) verwendet wird, um das Design zu optimieren und das Verhalten von Strukturen, Flüssigkeiten, Wärme, Elektromagnetismus und anderen Bereichen zu analysieren.

Die Finite-Elemente-Methode ist eine Methode zur numerischen Ermittlung von Näherungslösungen für Differentialgleichungen, die analytisch nur schwer zu lösen sind. Bei der Finite-Elemente-Methode wird der Bereich, in dem die Gleichungen definiert sind, in kleinere Teile (Elemente) unterteilt und innerhalb jedes Elements durch einfache Funktionen angenähert. Die Gesamtlösung wird dann so ermittelt, dass Bedingungen wie Kontinuität und Kräftegleichgewicht an den Grenzen der einzelnen Elemente erfüllt sind.

Im Vergleich zur Finite-Differenzen-Methode als Methode der numerischen Analyse zeichnet sich die Finite-Elemente-Methode dadurch aus, dass sich komplexe Geometrien leicht analysieren und universell einsetzbare Programme erstellen lassen. Ausgehend von der Festigkeitsauslegung von Strukturen und den Fortschritten in der Computertechnologie hat sie sich zu dynamischen Analysen, zur plastischen Verarbeitung, zum Crash-Verhalten, zur Analyse großer Verformungen, zu groß angelegten Fluid- und Wärmeberechnungen usw. entwickelt.

Anwendungen der FEM-Simulationssoftware

FEM-Simulationssoftware hat ein breites Anwendungsspektrum in der Strukturmechanik und der Strömungsdynamik.

1. Strukturen

In der Strukturmechanik gehören dazu die Vorhersage von Schweißverformungen und die Berechnung von Restdehnungen, der Zusammenbruch von Fachwerkstrukturen, die Analyse der Rissausbreitung, die Wärmeleitung, die thermische Spannungs- und Dehnungsanalyse von Dünnblechverbindungen und die Simulation großer Crash-Verformungen in Automobilen.

2. Elektronik

In der Elektronik gehören dazu das Verständnis der thermischen Ermüdungsfestigkeit elektronischer Komponenten, die Modellierung von Leuchtstofflampen, der Entwurf von Leiterplatten, akustische Eigenschaften von Lautsprechersystemen und die Analyse von Antenneneigenschaften.

3. Architektur und Bauwesen

In den Bereichen Architektur und Bauwesen umfassen die praktischen Anwendungen die Schwingungseigenschaften von Hochhäusern, die akustischen Eigenschaften von Hallen, die Festigkeit von Dämmen und Böden, die Analyse von Erdrutschen und die Simulation der Verstärkung seismischer Wellen durch die Oberflächengeologie.

4. Flüssigkeit und Wärme

Auf dem Gebiet der Flüssigkeiten und der Wärme findet sie ebenfalls breite Anwendung in der Strömungsmechanik und der viskosen Strömung, dem Verhalten von Polymeren bei großen Verformungen und der Erstarrungssimulation beim Gießen.

Funktionsweise der FEM-Simulationssoftware

Nehmen wir als Beispiel den Bereich der Materialmechanik, in dem die Finite-Elemente-Methode am häufigsten eingesetzt wird. Kommerzielle Finite-Elemente-Analysesoftware umfasst oft einen Teil zur Modellerstellung, einen Teil zur Simulationsausführung und einen Teil zur Nachbearbeitung, aber es gibt auch Software, die nur den Teil zur Simulationsausführung (Solver) enthält, oder Software, die sich auf die Modellerstellung beschränkt.

Es gibt auch Software, die sich in 3DCAD- und 2DCAD-Software integrieren lässt, was sich zunehmender Beliebtheit erfreut, da sie von den Konstrukteuren leicht gehandhabt werden kann.

1. Vorverarbeitung und Modellerstellung

Die Modellerstellung ist der Prozess der Erstellung der Geometrie für die CFD-Simulation. In vielen Fällen können in 3D-CAD erstellte Dateiformate wie STEP, IGES und Parasolid verwendet werden.

Um die Berechnungen durchführen zu können, wird die Geometrie des Modells durch ein Gitter, das so genannte Mesh, dargestellt. Die Erstellung eines sauberen Gitters ist ein wichtiger Faktor, um die Geschwindigkeit und Genauigkeit der Analyse zu erhöhen.

Die Software zur Modellerstellung bietet Funktionen, die es dem Benutzer ermöglichen, die Größe usw. einfach auszuwählen und automatisch ein hochwertiges Netz zu erstellen.

2. Teil der Simulationsausführung

Dieser Abschnitt bezieht sich auf den Teil des Systems, der gemeinhin als Solver bezeichnet wird. Solver sind heutzutage mit der Fähigkeit ausgestattet, komplexere Modelle zu lösen und Berechnungen mit höherer Geschwindigkeit durchzuführen, was auf die Verbesserung der Computerleistung zurückzuführen ist. In Solvern werden die Berechnungen auf folgende Weise durchgeführt:

- Die Verschiebungskomponenten der Knoten, aus denen das Element besteht, werden durch { ue } dargestellt.

- Man erstellt eine Formfunktion [ N ], die die Verschiebung eines beliebigen Punktes im Element aus den Verschiebungskomponenten der Knoten bestimmt. Sie wird durch eine lineare oder quadratische Gleichung interpoliert.

- Konstruieren Sie eine Verschiebungs-Dehnungsmatrix [ B ], um die Dehnung { ε } eines beliebigen Punktes im Element aus den Verschiebungskomponenten der Knoten zu ermitteln. Die Verschiebung wird durch den Abstand differenziert.

- Konstruieren Sie eine Spannungs-Dehnungs-Matrix [ D ], um die Spannung { σ } aus der Dehnung { ε } an einem beliebigen Punkt im Element zu ermitteln. Sie kann aus der Materialmechanik gewonnen werden, z. B. aus dem Elastizitätsmodul und der Poissonzahl. { σ } = [ D ] { ε } = [ D ] [ B ] { ue } ergibt die Spannung { σ } aus der Verschiebungskomponente { ue } im Knotenpunkt.

- Nach der Funktionsweise der virtuellen Arbeit (wenn ein Objekt unter einer äußeren Kraft im Gleichgewicht ist, sind die innere Arbeit (Dehnung × Spannung aufgrund der virtuellen Verschiebung) und die durch die äußere Kraft verrichtete äußere Arbeit (äußere Kraft × virtuelle Verschiebung) gleich, wenn das Objekt kleinen virtuellen Verschiebungen ausgesetzt ist) wird eine Steifigkeitsmatrix [ Ke ] erstellt

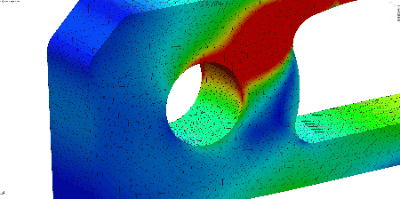

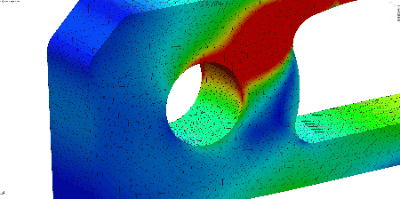

3. Teil der Nachbearbeitung

Die Ergebnisse der Analyse können anhand eines 3D-Modells visualisiert werden, was ein intuitiveres Verständnis der Analyseergebnisse ermöglicht.

Weitere Informationen zur FEM-Simulationssoftware

Vergleich von FEM-Simulationssoftwares

FEM-Simulationssoftware bietet eine breite Palette von Funktionen und Benutzerfreundlichkeit.

FEM-Simulationssoftware lässt sich grob unterteilen in:

(1) Software für Konstrukteure mit benutzerfreundlicher Modellerstellung und Nachbearbeitung, so dass Konstrukteure sie leicht verwenden können

(2) Allzweck-Software für komplexe und fortgeschrittene Analysen

(3) spezielle Software für Elektromagnetismus, Schwingungen und Strukturanalysen

Zu den Typen (1) gehören, wie oben erwähnt, die in 3D-CAD integrierte Software und solche, die die Kosten durch Konzentration auf 2D-Analysefunktionen begrenzen. Stattdessen sind sie so konzipiert, dass sie auch ohne Simulationskenntnisse nahezu intuitiv zu bedienen sind.

Die unter (2) genannten Programme verfügen über Unterprogramme, die es dem Benutzer ermöglichen, eigene Programme für fortgeschrittene Analysen zu schreiben, und die unter (2) genannten Programme können Multiphysik wie Wärme-, Struktur- und Strömungsphysik gleichzeitig verarbeiten.