Was ist eine automatische Spritzpistole?

Automatische Spritzpistolen sind eine Maschine, die automatisch Flüssigkeiten versprüht. Es gibt verschiedene Flüssigkeiten, die versprüht werden können, z. B. Wasser, Öl und Farbmittel. Sie können gleichmäßig in einer bestimmten Richtung und einem bestimmten Winkel sprühen und ermöglichen so eine hochwertige Oberflächenbehandlung. Dies ist eine der Maschinen, die in Produktionslinien für eine Vielzahl von Produkten eingesetzt werden. Je nach verwendeter Flüssigkeit und Anwendung gibt es verschiedene Typen, darunter handgehaltene und fest installierte Automatische Spritzpistolen. Installierte Automatische Spritzpistolen werden manchmal auf Robotern im Herstellungsprozess verwendet.

Automatische Spritzpistolen sind eine Maschine, die automatisch Flüssigkeiten versprüht. Es gibt verschiedene Flüssigkeiten, die versprüht werden können, z. B. Wasser, Öl und Farbmittel. Sie können gleichmäßig in einer bestimmten Richtung und einem bestimmten Winkel sprühen und ermöglichen so eine hochwertige Oberflächenbehandlung. Dies ist eine der Maschinen, die in Produktionslinien für eine Vielzahl von Produkten eingesetzt werden. Je nach verwendeter Flüssigkeit und Anwendung gibt es verschiedene Typen, darunter handgehaltene und fest installierte Automatische Spritzpistolen. Installierte Automatische Spritzpistolen werden manchmal auf Robotern im Herstellungsprozess verwendet.

Anwendungen von automatische Spritzpistolen

Automatische Spritzpistolen werden im Herstellungsprozess für eine Vielzahl von Produkten verwendet. Ein Beispiel ist die Lackierung von Fahrzeugen. Die Lackierung der Karosserie erfordert eine schnelle Fertigstellung und ein einheitliches System. Dies ist manuell schwierig und wird daher durch automatische Spritzpistolen, die an Robotern angebracht sind, durchgeführt. Sie werden auch bei der Lebensmittelverarbeitung eingesetzt. Automatische Spritzpistolen werden zum gleichmäßigen Auftragen von Butter, Sojasauce, Soßen usw. verwendet. Sie tragen die Gewürze nicht nur gleichmäßig auf, sondern sind auch hygienisch.

Funktionsweise von automatischen Spritzpistolen

Automatische Spritzpistolen zerstäuben die Flüssigkeit und sprühen sie auf das Objekt. In diesem Abschnitt werden das Prinzip und die Merkmale des Systems vorgestellt.

Die meisten Sprühgeräte, nicht nur automatische Spritzpistolen, verwenden Hochdruckluft zum Zerstäuben von Flüssigkeiten. Flüssigkeiten wie Chemikalien und Farben werden durch Luft, die unter hohem Druck steht, herausgedrückt. Wenn sie der Hochgeschwindigkeitsluft ausgesetzt sind, prallen sie immer wieder aufeinander und werden mikropartikuliert, sodass sie als Nebel erscheinen. Bei den automatischen Spritzpistolen findet dieser Vorgang an der Düsenspitze statt.

Der Druck variiert je nach der zu versprühenden Lösung und der Ausrüstung, und die Größe des Sprühnebels variiert je nach dem zu versprühenden Objekt. Auch der Düsendurchmesser variiert je nach Anwendung. So wird beispielsweise eine kleine Bohrung verwendet, wenn das Sprühen auf einen kleinen Bereich konzentriert ist. Will man dagegen eine große Fläche effizient besprühen, muss man eine Düse mit einem größeren Durchmesser verwenden. Außerdem hängen Größe, Breite und Form der geeigneten Bohrung von der Menge und Viskosität der verwendeten Lösung ab. Es ist notwendig, die Düse im Voraus entsprechend dem Verwendungszweck einzustellen.

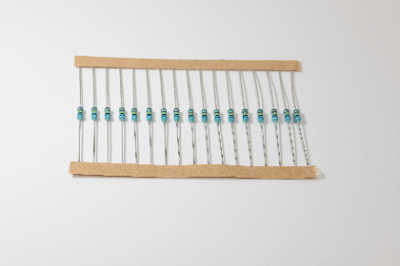

Widerstands-Kits werden für das Prototyping von Schaltungen und die Durchführung von Experimenten verwendet.

Widerstands-Kits werden für das Prototyping von Schaltungen und die Durchführung von Experimenten verwendet.