¿Qué es una Amoladora?

Las amoladoras son herramientas eléctricas que se utilizan para cortar, esmerilar y pulir diversos materiales, como el metal y la madera.

Generalmente constan de un motor y un disco giratorio o muela abrasiva y se utilizan para eliminar óxido y alisar bordes ásperos. Entre las amoladoras más utilizadas en la construcción y la carpintería se incluyen las amoladoras de disco, también conocidas como amoladoras angulares o amoladoras laterales.

Estas herramientas eléctricas pueden utilizarse para diversas tareas, como cortar, esmerilar y pulir metal y otros materiales. Constan de un cabezal accionado por motor con un disco abrasivo giratorio o muela abrasiva, que puede equiparse con el disco adecuado para la tarea que se vaya a realizar.

Usos de las Amoladoras

Las amoladoras son herramientas eléctricas versátiles que se utilizan a menudo en la construcción, la metalurgia y la carpintería. Su uso depende del tipo de disco o muela que lleven. A continuación se indican algunos usos comunes de las amoladoras.

1. Corte

Las amoladoras con discos de corte pueden cortar una amplia gama de materiales, como metal, hormigón y baldosas.

2. Desbaste

Las amoladoras con discos de desbaste sirven para eliminar material, dar forma y alisar superficies y afilar herramientas.

3. Esmerilado y Pulido

Las amoladoras equipadas con discos abrasivos o de pulido pueden utilizarse para eliminar irregularidades superficiales y alisar el acabado de materiales como madera, metal y plástico. Las amoladoras con cepillos de alambre de limpieza y eliminación de óxido o aletas abrasivas también pueden utilizarse para eliminar el óxido, la pintura y otros revestimientos de las superficies metálicas.

Las amoladoras son herramientas peligrosas si no se utilizan correctamente, por lo que es importante seguir siempre las instrucciones del fabricante y las directrices de seguridad al utilizarlas.

Principios de las Amoladoras

Una amoladora es un disco abrasivo o muela abrasiva que gira a gran velocidad gracias a un motor. El disco o muela está montado en un husillo conectado al eje del motor y diseñado para girar a una velocidad de varios miles de revoluciones por minuto.

Cuando el disco o muela entra en contacto con un material, como metal u hormigón, la superficie abrasiva del disco o muela raspa el material, eliminando una pequeña cantidad de material de la superficie. La profundidad de corte y la cantidad de material eliminado pueden controlarse ajustando el ángulo del disco o la rueda y la presión aplicada al material.

En las amoladoras se utilizan distintos tipos de discos y muelas abrasivas, como discos con punta de diamante para cortar hormigón y metal, discos de desbaste para alisar superficies y cepillos de alambre para eliminar óxido y pintura. Tenga en cuenta que la elección del disco o la muela depende del tipo de trabajo que se vaya a realizar y del tipo de material que se vaya a lijar.

Tipos de Amoladoras

Existen varios tipos de amoladoras, cada una diseñada para una aplicación específica. He aquí algunos tipos comunes.

1. Amoladoras de Disco

El tipo más común de amoladoras, también llamadas amoladoras angulares, amoladoras laterales o cortadoras de disco. Un motor acciona un disco abrasivo giratorio o muela abrasiva, que suele utilizarse para cortar, esmerilar y pulir metal, hormigón y otros materiales.

2. Amoladoras Rectas

También llamadas amoladoras de troqueles, son versiones más pequeñas de las amoladoras de disco, diseñadas para trabajos más precisos como desbarbar, lijar y dar forma. Normalmente se utilizan discos o muelas abrasivas más pequeños que en las amoladoras de disco.

3. Amoladoras de Sobremesa

Amoladoras fijas, por ejemplo sobre un banco de trabajo, normalmente con dos muelas (gruesa y fina). Suelen utilizarse para afilar herramientas y dar forma al metal.

4. Amoladoras para Hormigón

Amoladoras especializadas en el lijado y pulido de superficies de hormigón. Suelen utilizar discos o muelas con punta de diamante para alisar y dar acabado a superficies como suelos y encimeras de hormigón.

5. Amoladoras de Corte

Tipo de amoladoras de disco diseñadas específicamente para cortar metal, que utilizan discos o muelas de corte finos. Se utilizan a menudo en metalurgia.

Cómo Elegir una Amoladora

A la hora de elegir una amoladora, hay que tener en cuenta varios factores para seleccionar la herramienta adecuada a sus necesidades.

1. Potencia y Tamaño

Existen amoladoras de distintos tamaños y estándares, por lo que es importante elegir la adecuada para cada tarea. Los modelos más grandes y potentes pueden ser necesarios para operaciones pesadas de corte y amolado. Sin embargo, si sólo la utiliza para trabajos ligeros ocasionales, bastará con un modelo más pequeño y menos potente.

2. Tipo de Disco o Muela

Las amoladoras pueden utilizar una gran variedad de discos o muelas, incluyendo discos de corte, discos de desbaste, discos de lijado y cepillos de alambre. Es importante seleccionar el tipo de disco o muela que mejor se adapte al trabajo que se va a realizar para conseguir un acabado fiable.

3. Disponibilidad de Dispositivos de Seguridad

Para evitar accidentes y lesiones, las amoladoras deben estar equipadas con dispositivos de seguridad, como protectores. Algunas amoladoras disponen de dispositivos antivibración que reducen la fatiga y mejoran el control.

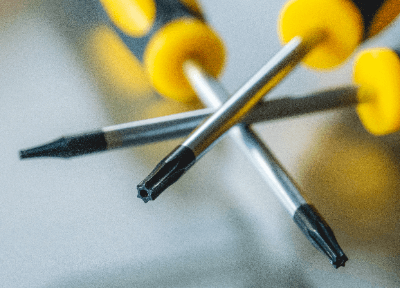

Es un destornillador especial para tornillos Torx.

Es un destornillador especial para tornillos Torx.