Qu’est-ce qu’un capteur de courant ?

Un capteur de courant est un dispositif qui mesure le courant circulant dans un circuit.

Ils sont montés sur des circuits ou des conducteurs traversés par le courant. Leur rôle est de surveiller la quantité et les caractéristiques du courant qui les traverse. Ces capteurs sont généralement de conception robuste et peuvent être utilisés pendant de longues périodes.

Ils peuvent également mesurer avec un haut degré de fiabilité s’ils sont correctement installés. Certains d’entre eux sont capables de mesurer le courant sans contact et sont uniques en ce sens qu’ils peuvent mesurer des courants à des tensions élevées et dans des environnements dangereux.

Cependant, la capacité de courant appropriée doit être sélectionnée en fonction de la plage de courant à mesurer. En effet, les surcharges et les surintensités peuvent endommager le capteur. Il est donc important de vérifier la plage de courant admissible et de concevoir le capteur de manière appropriée.

Utilisations des capteurs de courant

Les capteurs de courant sont principalement utilisés dans les circuits électriques. Voici quelques exemples de ses utilisations :

1. Le contrôle de la puissance

Les capteurs servent à surveiller et contrôler des courants dans les dispositifs d’alimentation et de conversion de puissance. Dans les systèmes de production d’énergie photovoltaïque et éolienne, les ils surveillent la quantité et les caractéristiques du courant généré afin de garantir une alimentation électrique stable.

Ils sont également utilisés pour protéger les circuits et les équipements contre les surintensités. Dans les équipements d’alimentation et les circuits de puissance, les courants dépassant le courant nominal peuvent être détectés par les capteurs de courant. Cela permet ainsi d’activer les circuits de protection. La protection contre les surintensités est importante pour garantir la sécurité contre les défaillances de l’équipement, dues par exemple à des courts-circuits.

2. Le contrôle de la batterie

Le capteur de courant est utilisé dans les systèmes de gestion des batteries pour surveiller le courant de charge et de décharge de celles-ci. La mesure du courant permet d’évaluer l’état de la batterie et d’estimer la capacité restante. Le contrôle des batteries à l’aide de ces capteurs est important dans une variété d’utilisations. Par exemple dans les véhicules électriques et les appareils mobiles.

3. Le contrôle des moteurs

Les capteurs de courant sont des dispositifs importants dans la commande des moteurs. Ils mesurent le courant du moteur et le renvoient aux algorithmes de commande pour contrôler le couple et la vitesse de celui-ci. Ils sont principalement utilisés dans les systèmes d’entraînement tels que les onduleurs.

Principe des capteurs de courant

Le principe des capteurs de courant est de mesurer le courant en se basant sur la loi d’Ampère. Cette dernière décrit la relation entre le courant traversant un conducteur et le champ magnétique autour du conducteur.

Selon la loi d’Ampère, le courant qui traverse un conducteur est proportionnel à l’intensité du champ magnétique qui se forme autour de lui. Les capteurs de courant peuvent détecter l’effet de ce champ magnétique ou de ce courant, qui peut ensuite être détecté sous la forme d’une tension ou d’un autre signal. Selon le principe spécifique du capteur, différentes méthodes sont utilisées.

Types de capteurs de courant

Il existe différents types de capteurs de courant, en fonction du principe de mesure. En voici quelques exemples :

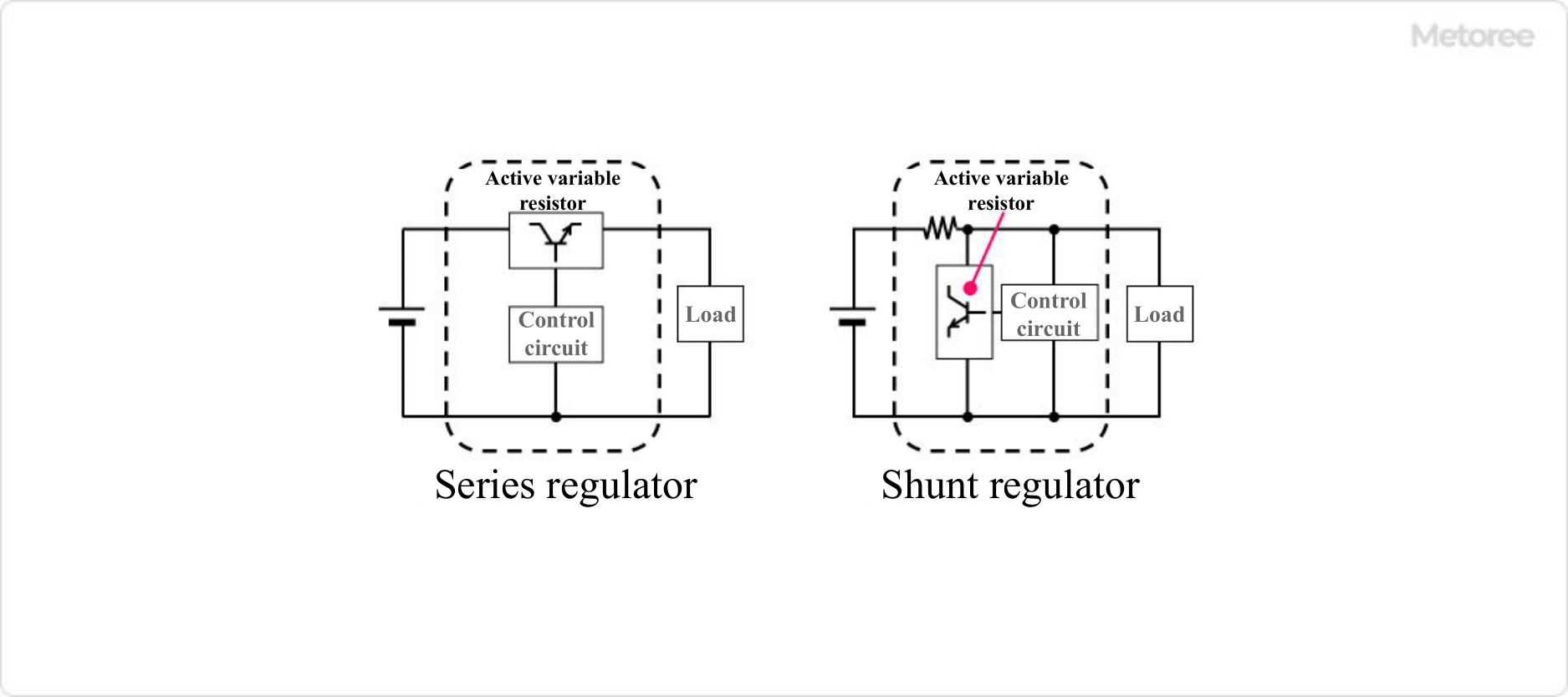

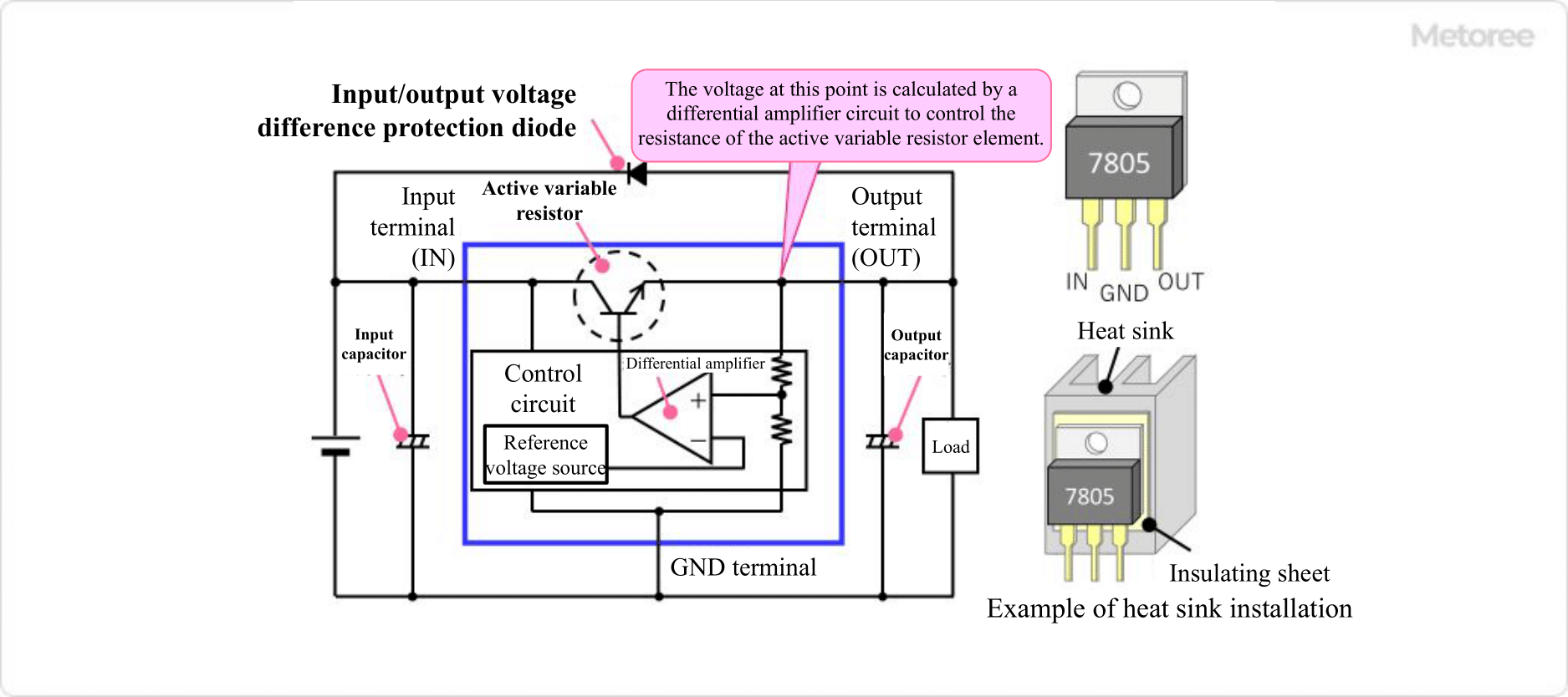

1. Les capteurs de courant de type résistance shunt

Ces capteurs mesurent la valeur du courant en connectant une résistance shunt en série avec le circuit dans lequel le courant circule. Le courant qui traverse la résistance shunt est calculé à partir de la valeur de la résistance et de la chute de tension mesurée selon la loi d’Ohm. Le courant peut être mesuré en mesurant la tension aux deux extrémités de la résistance de shunt, dont la résistance est connue.

Le type de résistance shunt peut mesurer le courant avec une grande précision. Elles peuvent également être fabriquées à faible coût en raison de leur structure simple. Elles sont utilisées sur les cartes et dans les circuits de redressement pour les courants importants.

2. Les capteurs de courant à effet Hall

Ces capteurs utilisent un élément Hall pour détecter le courant. L’élément Hall est placé à proximité du conducteur traversé par le courant et une tension Hall est générée par le champ magnétique. La mesure de cette tension permet de détecter le courant.

Les courants continus peuvent être mesurés sans contact. Ils sont alors utilisés, par exemple, dans les pinces ampèremétriques portables pour le courant continu.

3. Les capteurs de courant de type transformateur de courant

Ce capteur de courant mesure le courant alternatif en le transformant. Il est constitué d’un conducteur qui sert d’enroulement secondaire et mesure le courant de l’enroulement secondaire, qui varie en fonction du courant de l’enroulement primaire. Cela permet de calculer le courant alternatif.

En raison de leur faible coût et de leur grande précision de mesure, ils sont largement utilisés dans les équipements industriels. Cependant, leur poids élevé et leur grande surface d’utilisation sont des inconvénients.