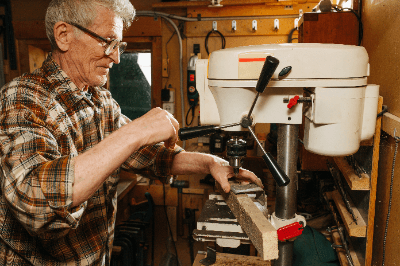

Was ist eine Tischbohrmaschine?

Tischbohrmaschinen sind kleine Bohrmaschinen, die auf einer Tischplatte installiert sind.

Tischbohrmaschinen sind kleine Bohrmaschinen, die auf einer Tischplatte installiert sind.

Mit Hilfe von Bohrern, die an einer motorisierten Spindel befestigt sind, werden Löcher senkrecht zum Material gebohrt. Tischbohrmaschinen werden zum manuellen Bohren verwendet, wobei das Material auf dem Tisch befestigt wird.

Sie sind leicht zu transportieren und klein genug, um auf einer Tischplatte zu arbeiten, ohne zu viel Platz zu beanspruchen. Es ist jedoch erforderlich, den für das Material geeigneten Bohrer auszuwählen und die entsprechende Vorschubgeschwindigkeit einzustellen.

Anwendungen von Tischbohrmaschinen

Im Folgenden sind einige der typischen Anwendungen von Tischbohrmaschinen aufgeführt:

- Bohren

Bohren von Löchern in Metallteile, Möbelteile, etc., Holz und Kunststoff

- Gewindeschneiden (Herstellung von Schraubenlöchern)

Herstellung von Schraubenlöchern in Metall- und Aluminiumblechen etc.

- Nutenfräsen und Oberflächenbearbeitung

Schnitzen von Nuten und Erweitern von Nuten in Metall- und Kunststoffteilen, Oberflächenbearbeitung von Teilen durch Schneiden und Schleifen

- Schneiden von Metall und Kunststoff

Schneiden von Metall- und Kunststoffstäben und -platten, Verformung von Materialien

- Schleifen und Polieren

Schleifen und Polieren von Metall- und Kunststoffteilen, Oberflächenbearbeitung von Teilen mit Schleifscheiben und Schleifwerkzeugen

- Feinbearbeitung von elektronischen und anderen Bauteilen

Bohren von Löchern in Leiterplatten, Bohren für die Montage und Demontage von elektronischen Bauteilen

Funktionsweise der Tischbohrmaschinen

Der Prozess des Bohrens von Löchern in Tischbohrmaschinen läuft wie folgt ab:

1. Befestigen des Materials

Legen Sie das Material in der richtigen Position auf den Tisch der Tischbohrmaschine. Sichern Sie das Material mit einer Klemme oder einem Schraubstock, um Fehlausrichtungen und Bewegungen zu minimieren. Wenn das Material nicht gesichert ist, ist dies gefährlich, da es zu Problemen mit der Bearbeitungsgenauigkeit und der Sicherheit führen kann.

2. Auswahl des Bohrers

Wählen Sie den geeigneten Bohrer für die Lochgröße und das Material. Bohrer gibt es in verschiedenen Durchmessern und Typen und sollten entsprechend dem zu bearbeitenden Material ausgewählt werden.

3. Montage des Bohrers

Montieren Sie den ausgewählten Bohrer auf das Bohrfutter der Bohrmaschine. Sie müssen bei der Installation richtig angezogen werden und gewährleisten, dass der Bohrer sicher befestigt ist.

4. Einstellen der Bearbeitungsbedingungen

Stellen Sie je nach Art des zu bearbeitenden Materials und der Größe des Bohrers die geeignete Drehzahl und Vorschubgeschwindigkeit ein. Bohrmaschinen sind in der Regel mit Drehknöpfen und Hebeln zum Einstellen der Drehzahl und des Vorschubs ausgestattet.

5. Mit dem Bohren beginnen

Sobald die Bearbeitungsbedingungen eingestellt sind, betätigen Sie den Schalter oder Hebel, um den Motor einzuschalten und die Bohrkrone zu drehen. Nach leichtem Aufsetzen der Bohrerspitze auf die Oberfläche des Materials wird der Bohrer unter allmählichem Druck abgesenkt.

6. Bohren von Löchern

Das Loch wird durch schrittweises Vorschieben des Bohrers gebohrt, und wenn eine bestimmte Tiefe erreicht ist, wird der Bohrer nach oben gezogen, um die Späne zu entfernen. Dies verhindert die Ansammlung von Spänen und Spänen und gewährleistet eine genaue Bohrung.

7. Ende des Bohrens

Nach Beendigung des Bohrvorgangs schalten Sie den Motor der Bohrmaschine aus und ziehen den Bohrer langsam nach oben aus dem Material. Benutzen Sie beim Hochziehen der Bohrkrone den Fahrhebel oder die Kurbel der Bohrmaschine, um die Bohrkrone in die richtige Position zu bringen.

8. Materialentnahme

Entfernen Sie das Material aus der Bohrmaschine, wenn der Bohrvorgang abgeschlossen ist. Entfernen Sie das Material, indem Sie die Klemmen und Schraubstöcke lockern und das Material vorsichtig handhaben. Beim Entfernen des Materials muss vorsichtig vorgegangen werden, um Verletzungen oder Schäden zu vermeiden.

Aufbau von Tischbohrmaschinen

Die Grundstruktur einer Tischbohrmaschine besteht aus den folgenden Elementen:

1. Sockel

Der Sockel einer Tischbohrmaschine ist das Fundament der Maschine. Der Sockel ist in der Regel aus Gusseisen oder Stahl gefertigt und sorgt für die Gesamtstabilität der Bohrmaschine.

2. Spindel

Die Spindel ist die zentrale Achse der Bohrmaschine und dient der Aufnahme und Drehung des Bohrers. Die Spindel ist mit einem Motor verbunden, der die Rotationskraft überträgt. Sie verfügt außerdem über einen Mechanismus (Pinole), der auf und ab bewegt werden kann, um die Position des Bohrers einzustellen.

3. Bohrfutter

Das Bohrfutter ist an der Spindel befestigt und hält die Bohrkrone fest. Bohrfutter gibt es im Allgemeinen in Form von Schlüsselfuttern oder schlüssellosen Futtern, die den Bohrer der entsprechenden Größe einspannen und sichern.

4. Pinole

Die Pinole ist die Komponente, die die vertikale Bewegung der Spindel und des Bohrers steuert. Es gibt zwei Arten von Pinole: manuell und elektrisch. Bei der manuellen Ausführung wird die Pinole gedreht und nach oben und unten bewegt, um die Tiefe des Bohrers einzustellen, während bei der elektrischen Ausführung die Pinole durch einen Motor automatisch nach oben und unten bewegt wird.

5. Tisch

Der Tisch ist eine ebene Fläche, auf die das Material gelegt wird und die sich unter der Bohrkrone befindet. Der Tisch kann nach oben, unten, links oder rechts bewegt werden, so dass das Material genau positioniert werden kann. Klemmen oder Schraubstöcke werden verwendet, um das Material auf dem Tisch zu befestigen.

6. Motor

Der Motor treibt die Tischbohrmaschinen an und lässt die Spindel rotieren. Im Allgemeinen werden Elektromotoren verwendet. Die Leistung des Motors bestimmt die Drehzahl und das Drehmoment, die sich auf die Effizienz und die Genauigkeit der Bearbeitung auswirken.

Weitere Informationen über Tischbohrmaschinen

1. Vorteile von Tischbohrmaschinen

Tischbohrmaschinen sind klein genug, um bei begrenztem Arbeitsraum eingesetzt zu werden, und leicht genug, um leicht bewegt und gelagert werden zu können. Ein weiterer Vorteil ist, dass sie auch von Anfängern leicht zu handhaben sind. Sie sind relativ einfach zu bedienen und für einfache Bohrarbeiten geeignet. Ein weiterer Vorteil ist, dass die Maschine auf einer Werkbank installiert wird, so dass das Werkstück leicht darauf befestigt werden kann.

Darüber hinaus sind Tischbohrmaschinen in der Regel mit einem Bohrfutter ausgestattet, das verschiedene Bohrergrößen aufnehmen kann, so dass Löcher unterschiedlicher Größe gebohrt werden können. Durch die Auswahl der Bohrer je nach Material und Bearbeitungszweck können Tischbohrmaschinen eine Vielzahl von Materialien bearbeiten, darunter Holz, Kunststoffe und Metalle.

2. Nachteile von Tischbohrmaschinen

Tischbohrmaschinen sind in der Regel klein und können keine großen Werkstücke bearbeiten. Aufgrund des begrenzten Arbeitsraums ist es schwierig, große oder lange Werkstücke zu befestigen, und die Abmessungen des Werkstücks sind begrenzt.

Sie eignen sich hauptsächlich für leichte und präzise Arbeiten, nicht aber für das Bohren großer Mengen von Löchern oder die Bearbeitung schwerer Materialien. Nur bedingt geeignet für lange Dauereinsätze oder für Arbeiten mit hoher Belastung. Spezialisiert auf die Bearbeitung in einem begrenzten Arbeitsbereich. Für die Bearbeitung von komplexen Geometrien oder Winkeln können andere Werkzeugmaschinen erforderlich sein.

Einige Tischbohrmaschinen haben eine begrenzte Motorleistung. Hohe Geschwindigkeiten und schwere Bearbeitungen sind nur begrenzt möglich, so dass leistungsfähigere Werkzeugmaschinen gewählt werden müssen, wenn Geschwindigkeit und Leistung erforderlich sind.

3. Betriebsarten von Tischbohrmaschinen

Manueller Betrieb

Bei der manuellen Ausführung muss der Bediener die Bearbeitungsgenauigkeit manuell einstellen, indem er die Spindel auf und ab bewegt und den Tisch von Hand verschiebt. Der Bediener kann die Höhe der Pinole und des Tisches je nach Größe und Form des zu bearbeitenden Materials einstellen.

Der manuelle Typ bietet zwar eine größere Flexibilität bei der Anpassung an das Werkstück, kann aber auch zu einer langsameren Bearbeitung und geringeren Produktivität führen.

Automatischer Betrieb

Der automatische Typ ermöglicht eine hochpräzise Bearbeitung, da die Pinole und der Tisch automatisch betrieben werden. Der Bediener stellt einfach das Material ein und die Maschine bearbeitet es automatisch. Automatikmaschinen sind teurer, da sie eine fortschrittliche Steuerungstechnik erfordern. Automatikmaschinen eignen sich für die Massenproduktion und sind ideal, wenn eine hochpräzise Bearbeitung erforderlich ist.

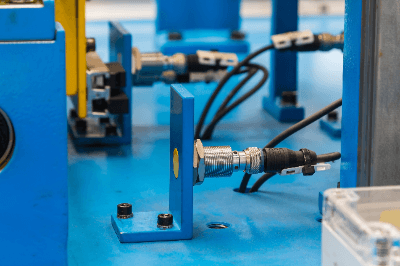

Näherungsschalter sind Schalter, die die Nähe von metallischen Gegenständen berührungslos erkennen können.

Näherungsschalter sind Schalter, die die Nähe von metallischen Gegenständen berührungslos erkennen können. Knickarmroboter sind Roboter mit mehreren Gelenken in den Armen, den sogenannten Armgelenken.

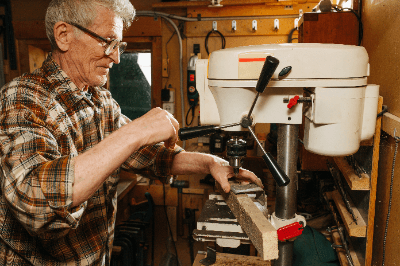

Knickarmroboter sind Roboter mit mehreren Gelenken in den Armen, den sogenannten Armgelenken. Tischbohrmaschinen sind kleine Bohrmaschinen, die auf einer Tischplatte installiert sind.

Tischbohrmaschinen sind kleine Bohrmaschinen, die auf einer Tischplatte installiert sind.