Was ist ein Füllstandsanzeiger?

Füllstandsanzeiger bezeichnen Geräte, die die Grenze zwischen zwei fließenden Objekten anzeigen.

Füllstandsanzeiger bezeichnen Geräte, die die Grenze zwischen zwei fließenden Objekten anzeigen.

Der bekannteste Typ zeigt die Grenze zwischen Gas und Flüssigkeit an und wird verwendet, um die noch zu messende Flüssigkeitsmenge anzuzeigen, und wird als Flüssigkeitsstandanzeiger bezeichnet.

Es gibt viele Arten von Füllstandsanzeigern, darunter das Glasmessgerät, das die Flüssigkeit in einem Glas direkt auf die Grenze zwischen Gas und Flüssigkeit prüft, und das Magnetschwimmergerät, bei dem ein Schwimmer auf der Flüssigkeitsoberfläche schwimmt und durch Verriegelung mit einem Rotor überprüft, ob sich der Schwimmer bei Änderungen des Flüssigkeitsstands nach oben oder unten bewegt.

Anwendungen von Füllstandsanzeigern

Füllstandsanzeiger werden in allen Arten von Anlagen eingesetzt, um die verbleibende Flüssigkeitsmenge in Tanks zu überprüfen, die nicht direkt einsehbar sind.

Die meisten dieser Messgeräte sind in der Anlage installiert, aber einige, wie z. B. Ölstandsanzeiger für Kraftfahrzeuge, werden bei Bedarf in den Tank eingesetzt.

Eine weitere ähnliche Anwendung ist der Niveauschalter, der dazu dient, festzustellen, ob ein Referenzwert erreicht wurde, während die Füllstandsanzeiger selbst die Menge der verbleibenden Flüssigkeit anzeigen.

Funktionsweise der Füllstandsanzeiger

Füllstandsanzeiger aus Glas und magnetische Schwimmer basieren auf dem Pascalschen Prinzip der Physik.

Wenn ein Füllstandsanzeiger an den Tank angeschlossen ist und ein Teil der Flüssigkeit in das Füllstandsanzeiger fließt, gleichen sich der Flüssigkeitsstand im Tank und der Flüssigkeitsstand im Füllstandsanzeiger an.

Auch wenn es nicht möglich ist, das Innere des Tanks direkt zu überprüfen, kann dieses Prinzip genutzt werden, um die Höhe des Flüssigkeitsstands im Tank zu überprüfen, die mit dem Glasmanometer direkt visuell abgelesen werden kann.

Der Magnetschwimmer hat das gleiche Grundprinzip, zeichnet sich aber dadurch aus, dass der Schwimmer auf der Flüssigkeit schwimmt, um den Füllstand indirekt zu prüfen, und wird in Situationen eingesetzt, in denen die Verwendung des Glasmessgeräts schwierig ist, z. B. wenn die Gefahr von Glaskorrosion oder -bruch besteht oder wenn ein funktionelleres Füllstandsanzeiger erforderlich ist.

Da der Schwebekörper auf der Flüssigkeitsoberfläche schwimmt und Veränderungen des Schwebekörpers indirekt überprüft werden, werden die Nachteile des Glasmessgerätes, wie z. B. die leichte Bruch- und Leckagegefahr, überwunden. eher ungeeignet.

Arten von Füllstandsanzeigern

Es gibt viele Arten von Füllstandsanzeigern. Besonders typisch sind der Glasanzeiger und der Schwimmeranzeiger:

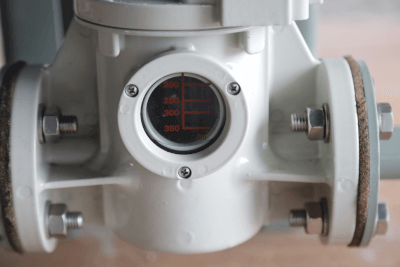

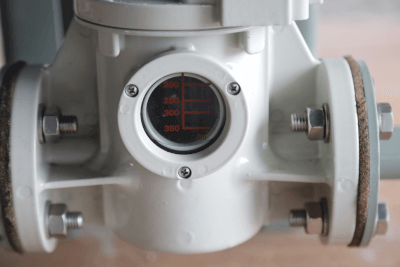

1. Glasanzeiger

Diese Füllstandsanzeiger kontrollieren visuell die Flüssigkeit im Glas. Es wird ein durchsichtiges Glasrohr verwendet, und der Füllstand wird angezeigt, indem die Flüssigkeit in das Glasrohr steigt.

Das Glasrohr ist an einem Tank befestigt und wenn die Flüssigkeit im Tank steigt und fällt, ändert sich auch der Flüssigkeitsstand im Glasrohr. Der Benutzer kann den Flüssigkeitsstand anhand der Skala oder der Markierungen auf dem Glasrohr verfolgen.

Sie sind einfach, zuverlässig und leicht visuell zu überwachen. Sie eignen sich jedoch nicht unbedingt für Flüssigkeiten mit hohen Temperaturen, hohem Druck oder korrosiven Stoffen. Das Glas kann bei diesen Flüssigkeiten brechen oder korrodieren.

2. Schwimmeranzeiger

Dieser Füllstandsanzeiger misst den Füllstand, indem er einen Schwimmkörper (Schwimmer) erfasst, der sich als Reaktion auf Änderungen des Flüssigkeitsstandes auf und ab bewegt. Der Schwimmer ist mit einem magnetischen Material oder Draht versehen und bewegt sich entsprechend dem Füllstand im Behälter auf und ab.

Ist ein Magnetsensor zur Erfassung der Position des Schwimmers vorgesehen, spricht man von einem Magnetschwimmer. Da sie berührungslos arbeiten, können sie in rauen Umgebungen wie hohen Temperaturen, hohem Druck oder korrosiven Flüssigkeiten eingesetzt werden.

Aufgrund der Möglichkeit, dass Flüssigkeit am Schwimmer haften bleibt, sind sie jedoch für den Einsatz mit klebrigen Flüssigkeiten oder Schlamm eher ungeeignet.

Füllstandsanzeiger bezeichnen Geräte, die die Grenze zwischen zwei fließenden Objekten anzeigen.

Füllstandsanzeiger bezeichnen Geräte, die die Grenze zwischen zwei fließenden Objekten anzeigen. Walzwerke werden in Stahlwerken zum Strecken von Stahl verwendet.

Walzwerke werden in Stahlwerken zum Strecken von Stahl verwendet.