¿Qué son los Adhesivos Acrílicos?

Los adhesivos acrílicos son adhesivos a base de ácido acrílico o sus derivados (por ejemplo, metacrilato de metilo).

Se clasifican de primera a tercera generación en función de la presencia o ausencia de reacciones químicas durante el proceso de curado. Los de segunda generación (SGA: Second Generation Acrylic Adhesives), que implican una reacción de polimerización durante el proceso de curado, son actualmente los más utilizados.

Los SGA incluyen tipos de dos componentes, en los que la reacción de curado se produce cuando los agentes principal y de curado entran en contacto, tipos de imprimación de un componente, en los que se utiliza una imprimación en lugar de un agente de curado, y tipos de un componente, en los que el curado se produce por calentamiento. El tipo de dos componentes es actualmente el más utilizado.

El SGA tiene una excelente resistencia al impacto, al calor y al agua, por lo que es uno de los adhesivos estructurales más fiables (Adhesivos altamente fiables con escasa disminución de las propiedades adhesivas incluso cuando se someten a grandes cargas durante largos periodos de tiempo).

Diferencias entre Adhesivos Acrílicos y Adhesivos para Resinas Acrílicas

Diferencias entre adhesivos acrílicos y Adhesivos para resinas acrílicas a pesar de sus nombres similares, estos dos tipos de adhesivos tienen propiedades completamente diferentes.

Sin embargo, es importante señalar que en algunos casos ambos adhesivos se denominan “adhesivos acrílicos”. En concreto, los “adhesivos acrílicos”, que también es el tema de este artículo, son adhesivos que contienen ácido acrílico y sus derivados como ingredientes principales, mientras que los “adhesivos para resinas acrílicas” se refieren a agentes de fusión utilizados para fundir y unir láminas acrílicas, y tienen principios y usos adhesivos completamente diferentes.

Usos de los Adhesivos Acrílicos

Los adhesivos acrílicos de segunda generación (SGA), que actualmente son la corriente dominante, están disponibles para uso doméstico e industrial, y se utilizan para diversas aplicaciones. En concreto, son adecuados para pegar los siguientes sustratos

- metales

- resinas termoplásticas

- resinas termoestables

- materiales compuestos

De todos ellos, el SGA de dos componentes es excelente para pegar distintos materiales y grandes superficies y se utiliza, por ejemplo, para fijar imanes de motor (imanes permanentes) a estatores en automóviles y para pegar celdas de baterías en vehículos eléctricos.

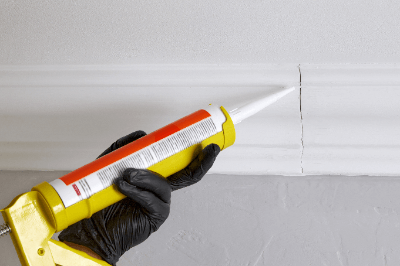

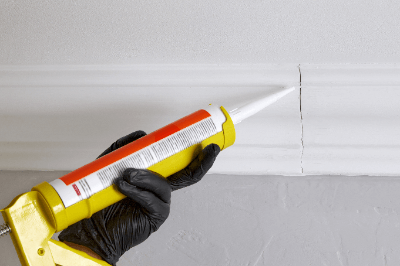

También se utiliza como material de botting para proteger placas de circuitos electrónicos. También se utilizan en otros muchos ámbitos, como la unión de plásticos, metales y azulejos, y en aplicaciones de construcción.

Principios de los Adhesivos Acrílicos

A continuación se describen las distintas generaciones de adhesivos acrílicos.

- Primera Generación

- Este tipo consta de monómeros acrílicos, oligómeros acrílicos y agentes de curado, pero no se produce ninguna reacción química durante el curado.

- Segunda Generación

Consiste en casi la misma composición que la primera generación, pero en la segunda el curado se produce mediante una reacción de polimerización entre el monómero y el polímero. En comparación con la primera generación, se caracteriza por una mayor adherencia, durabilidad y otras prestaciones.

- Tercera Generación

Este tipo inicia la polimerización radical y cura irradiando con energía como luz ultravioleta u ondas electromagnéticas. Los adhesivos acrílicos de segunda generación (SGA), que son la corriente principal actual, se clasifican en tipos de dos componentes, de un componente de imprimación y de un componente.

Los adhesivos acrílicos de segunda generación (SGA), que son la corriente principal actual, se clasifican en tipos de dos componentes, de imprimación de un componente y de un componente.

El tipo de dos componentes consta de dos componentes, A y B. Los ingredientes principales son básicamente los mismos en ambos tipos y consisten en monómeros acrílicos y elastómeros.

La diferencia de composición entre los dos líquidos es que en el agente A se añade hidroperóxido de cumeno como iniciador de la polimerización, mientras que en el agente B se añade un agente reductor, como un complejo metálico o un derivado de tiourea, como acelerador del curado.

Al mezclar ambos líquidos se inicia una reacción radical y comienza el curado del monómero acrílico. Como los ingredientes principales de estos dos líquidos son básicamente los mismos, son muy fáciles de mezclar e incluso ligeras variaciones en la proporción de mezcla de los dos líquidos no afectan significativamente a las propiedades físicas tras el curado.

Se trata de una característica muy fácil de utilizar, ya que no es necesario que la proporción de mezcla de los dos líquidos sea estrictamente 1:1.

El tipo de imprimación de un componente sustituye el endurecedor del tipo de dos componentes por una imprimación que, al igual que el tipo de dos componentes, genera radicales y procede al curado. El tipo de un componente contiene un catalizador que se activa por calentamiento y cura cuando se calienta.

El SGA tiene excelentes características, como la adherencia aceite-superficie, una excelente resistencia al cizallamiento y a la tensión, y el alivio de tensiones internas. En cambio, los que contienen metacrilato de metilo también son problemáticos por su olor acrílico.

Tiempo de Curado de los Adhesivos Acrílicos

Los adhesivos acrílicos son un tipo de adhesivo que cura por reacción química y se caracterizan por tiempos de curado extremadamente rápidos y una fuerte adhesión. El tiempo de curado normal es de aproximadamente 5 minutos después de la aplicación.

Sin embargo, si el adhesivo se utiliza con el fin de reforzar la junta para evitar fugas de agua de la misma, debe dejarse curar durante aproximadamente un día.

Al utilizar el adhesivo, es necesario esperar un poco después de aplicarlo hasta que se haya engarzado. También se necesita tiempo para que el adhesivo se cure completamente después de haber sido engarzado. Este es el tiempo necesario para que los componentes del adhesivo se extiendan y penetren en el aire y en el adherente, permitiendo que el adhesivo se cure y se adhiera.

Dejar pasar unos minutos después de la aplicación antes de prensar permite que el adhesivo se adhiera al adhesivo y evita la contracción de volumen que se produce a medida que el adhesivo se cura.

Cómo retirar Adhesivos Acrílicos

Los adhesivos acrílicos no se pueden retirar fácilmente debido a su gran fuerza adhesiva y durabilidad. Elija un método de despegado que se adapte al mecanismo adhesivo del adhesivo acrílico.

Aunque se utiliza la palabra “adhesivo” para describir los adhesivos acrílicos, técnicamente son “soldaduras”. Una reacción química disuelve el adhesivo que se va a unir.

Los disolventes orgánicos como el tolueno o el benceno son eficaces a la hora de eliminar adhesivos con base disolvente. Para empezar, los adhesivos acrílicos contienen componentes que disuelven plásticos como los acrílicos. Los disolventes orgánicos tienen la propiedad de disolver los plásticos y son eficaces para eliminar los adhesivos acrílicos.

Una vez completamente soldado, es muy difícil retirarlo limpiamente. En algunos casos, puede ser necesario estar preparado para dejar uno de los adhesivos y destruir físicamente el otro. Para evitarlo, recomendamos probar una vez el decapado con disolvente.

Qué hacer si los Adhesivos Acrílicos se vuelven Blancos

Cuando se utilizan adhesivos acrílicos a base de cianoacrilato, puede quedar una sustancia blanca alrededor del adherente, lo que se conoce como blanqueamiento.

Para evitar este fenómeno, es importante eliminar el polvo y la humedad de la superficie del adhesivo y sus alrededores y elegir un entorno de trabajo con poca humedad.

También es una buena idea utilizar previamente un acelerador de curado que tenga menos probabilidades de provocar el blanqueamiento. Si se produce blanqueamiento, puede eliminarse mediante eliminación química con disolventes orgánicos o eliminación física con papel de lija.