Was ist ein Massenspektrometer?

Ein Massenspektrometer (MS) ist ein Gerät, das Moleküle in einer Probe ionisiert und das Masse-Ladungs-Verhältnis (m/z) der erzeugten Ionen nachweist und identifiziert.

Ein Massenspektrometer (MS) ist ein Gerät, das Moleküle in einer Probe ionisiert und das Masse-Ladungs-Verhältnis (m/z) der erzeugten Ionen nachweist und identifiziert.

Die Abkürzung “MS” wird im Japanischen manchmal als “Masse” gelesen, aber die japanische Gesellschaft für Massenspektrometrie empfiehlt die international übliche Bezeichnung “MS”. Wenn Moleküle durch eine Ionisierungsmethode ionisiert werden, werden sie durch elektrostatische Kräfte zum Fliegen gebracht.

Ein Massenspektrometer ist ein Analysegerät, das die fliegenden Ionen entsprechend ihrem Masse-Ladungs-Verhältnis (m/z) durch elektrische, magnetische oder andere Einwirkungen in einem Vakuum trennt und nachweist. Das Gerät besteht im Wesentlichen aus einer Probenzuführung, einer Ionenquelle, einem Massentrennungsteil und einem Detektor.

Je nach Ionisierungs- und Massentrennverfahren gibt es verschiedene Typen, die je nach der zu messenden Probe und der Anwendung eingesetzt werden. Massenspektrometer können vor allem Proben identifizieren und die Zusammensetzung unbekannter Proben analysieren. Sie können auch Isotope unterscheiden und nachweisen.

Verwendungszwecke von Massenspektrometern

Massenspektrometer werden zur qualitativen und quantitativen Analyse einer Vielzahl von Molekülen eingesetzt, von niedermolekularen Verbindungen bis hin zu hochmolekularen Verbindungen wie Proteinen und synthetischen Polymeren.

Da es sich um eine wirksame Analysemethode zur Identifizierung bekannter Stoffe und zur Bestimmung der Struktur unbekannter Stoffe handelt, ist sie in der organischen Chemie, der Biochemie und anderen chemischen und biologischen Bereichen weit verbreitet. Insbesondere wird sie in der Forschung und Entwicklung, Qualitätskontrolle, Analyse und Prüfung verschiedener Agrochemikalien, Pharmazeutika und natürlich vorkommender Verbindungen eingesetzt.

Da es in den letzten Jahren möglich geworden ist, Proteine mit großen Molekulargewichten zu ionisieren, werden sie auch in den Biowissenschaften und in der Medizin eingesetzt.

Funktionsweise von Massenspektrometern

Das Grundprinzip eines Massenspektrometers ist wie folgt. Das Massenspektrum wird in der folgenden Abfolge von Schritten erhalten, wobei m/z auf der horizontalen Achse und die Nachweisintensität auf der vertikalen Achse steht.

- Die Probe wird durch die Probenzuführung in das Gerät eingeführt.

- Die Probe wird durch die Ionenquelle ionisiert.

- Im Massentrennteil wird die Probe durch die je nach m/z unterschiedlich starke Wirkung des magnetischen oder elektrischen Feldes getrennt und vom Detektor erfasst.

In Massenspektrometern können neben einfach geladenen Ionen, bei denen das Probenmolekül nur eine Ladung hat, auch mehrwertige Ionen mit mehr als zwei Ladungen, durch Dissoziation entstandene Fragment-Ionen oder durch Assoziation von Proben miteinander entstandene Aggregat-Ionen erzeugt bzw. nachgewiesen werden. Peaks haben in der Regel auch eine inhärente Verteilung, die sich aus dem Isotopenverhältnis des ursprünglichen Moleküls ergibt.

Arten von Massenspektrometern

Es gibt verschiedene Arten von Massenspektrometern, die hauptsächlich nach der Kombination aus der Art der Ionenquelle und dem Typ des Massenseparators eingeteilt werden. Sie werden zum Beispiel als “MALDI-TOF-MS” oder “ESI-TOF-MS” bezeichnet.

1. Probeneinführungsabschnitt

Einige Massenspektrometer verfügen über einen Probeneinführungsteil, dem eine Kombination anderer Geräte vorangestellt ist, die in der Forschung und Entwicklung sowie in der Qualitätskontrolle eingesetzt werden. Beispiele hierfür sind LC-MS kombiniert mit Flüssigkeitschromatographie, GC-MS kombiniert mit Gaschromatographie und ICP-MS kombiniert mit induktiv gekoppeltem Plasma.

2. Ionenquellen

EI-Methode (Elektronen-Ionisation)

Beschleunigte Elektronen stoßen in einem Hochvakuum mit thermisch belüfteten Molekülen (M) zusammen. Die Elektronen werden dann aus dem Molekül herausgeschleudert, wobei radikalische Kationen (M+), so genannte Molekülionen, entstehen.

ESI-Methode (Elektrospray-Ionisierung)

- Zunächst wird die Probenlösung in eine Kapillare eingebracht, an die eine Hochspannung angelegt wird.

- Von der Außenseite der Kapillare wird Zerstäubergas (Verneblergas) versprüht, um geladene Tröpfchen zu bilden.

- Während sich die geladenen Tröpfchen bewegen, verdampft das Lösungsmittel und das elektrische Feld an der Oberfläche nimmt zu, so dass die Abstoßungskraft zwischen den Ladungen schließlich die Oberflächenspannung der Flüssigkeit übersteigt und die Tröpfchen sich teilen.

- Durch die Wiederholung von Verdampfung und Aufspaltung werden die Ionen der Probe schließlich in die Gasphase freigesetzt.

MALDI-Methode (Matrix Assisted Laser Desorption Ionisation)

Bei dieser Methode wird eine Probe in eine Matrix, z. B. eine aromatische organische Verbindung, gemischt, um Kristalle zu bilden, die dann durch Laserbestrahlung ionisiert werden. Der anwendbare Molekulargewichtsbereich ist sehr groß und reicht von 1 bis 10 000 000, und das größte Merkmal dieser Methode ist, dass sie hochmolekulare Verbindungen wie Proteine stabil ionisieren kann.

FAB-Methode (Fast Atom Bombardment)

Bei dieser Methode werden die Probenmoleküle ionisiert, indem sie mit einer Matrix (z. B. Glycerin) und einer in einem organischen Lösungsmittel gelösten Probenlösung zusammenstoßen, die dann gut gerührt und mit schnellen neutralen Atomen beschossen wird.

Weitere Methoden sind die CI-, FD-, APCI- und ICP-Methode.

3. Massentrennbereich

Quadrupol (Q)

Bei dieser Methode werden vier Elektrodenstäbe verwendet und eine Hochfrequenzspannung an die von der Ionenquelle emittierten Ionen angelegt. Die Elektrodenstäbe werden mit Gleich- und Wechselspannungen beaufschlagt, die ein elektrisches Feld erzeugen, in dem nur Ionen mit einer bestimmten m/z den Detektor erreichen können.

Die Methode ermöglicht es im Prinzip, alle Ionen im gewünschten m/z-Bereich zu messen, indem die Wechselspannung linear variiert wird, während das Verhältnis zwischen Gleich- und Wechselspannung konstant bleibt.

Doppelt fokussierender Typ

Dies ist einer der Massenseparatoren des Typs Magnetic Sector (Magnetischer Sektor). Beim Typ Magnetic Sector werden die Ionen durch ein Magnetfeld geleitet, und die Änderung der Flugbahn aufgrund der Lorentz-Kräfte, die sie erfahren, wird ausgenutzt. Bei der Doppelfokussierung werden der magnetische und der elektrische Feldsektor kombiniert, um sowohl eine Geschwindigkeits- als auch eine Richtungskonvergenz der Ionen zu erreichen.

Lichtlaufzeit (TOF)

Eine Technik, bei der ein elektrisches Feld mit bekannter Feldstärke eine ionisierte Probe beschleunigt und die Zeitdifferenz zwischen dem Eintreffen jedes Ions am Detektor ermittelt wird; je höher der m/z-Wert ist, desto langsamer ist die Fluggeschwindigkeit und desto länger dauert es, bis es den Detektor erreicht, was zur Identifizierung jedes Ions verwendet wird. Im Prinzip gibt es keine Grenze für den Massenbereich, der gemessen werden kann.

Weitere Methoden sind Ionenfalle (IT), Fourier-Transform-Ionenzyklotronresonanz (FT-ICR), Beschleuniger-Massenspektrometrie (AMS).

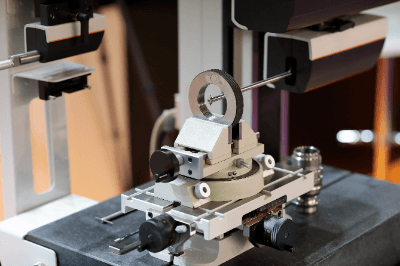

Ein Oberflächenrauhigkeitsmessgerät ist ein Messgerät, mit dem der Zustand mikroskopischer Unregelmäßigkeiten auf der Oberfläche eines Werkstücks numerisch bewertet werden kann.

Ein Oberflächenrauhigkeitsmessgerät ist ein Messgerät, mit dem der Zustand mikroskopischer Unregelmäßigkeiten auf der Oberfläche eines Werkstücks numerisch bewertet werden kann. Oberflächentemperatursensoren sind Sensoren, die die Oberflächentemperatur des zu messenden Objekts messen.

Oberflächentemperatursensoren sind Sensoren, die die Oberflächentemperatur des zu messenden Objekts messen. Ein Dampferzeuger ist ein Gerät, das durch Erhitzen von Wasser Dampf erzeugt. Es gibt zwei Arten von Dampferzeugern: solche, die mit Hilfe von Elektrizität Wasser zur Dampferzeugung erhitzen, und solche, die die von Turbinen oder Verbrennungsöfen (sofern vorhanden) erzeugte Wärme nutzen, um Wasser zur Dampferzeugung zu erhitzen. Zu den Methoden, die Elektrizität zur Dampferzeugung nutzen, gehören Elektroden- und elektrothermische Verfahren. Es gibt auch Geräte, die überhitzten Dampf durch weitere Erhitzung von gesättigtem Dampf erzeugen, und der erhitzte Dampf wird als Energiequelle für Dampfmaschinen und zur Stromerzeugung sowie zur Sterilisierung und Trocknung verwendet.

Ein Dampferzeuger ist ein Gerät, das durch Erhitzen von Wasser Dampf erzeugt. Es gibt zwei Arten von Dampferzeugern: solche, die mit Hilfe von Elektrizität Wasser zur Dampferzeugung erhitzen, und solche, die die von Turbinen oder Verbrennungsöfen (sofern vorhanden) erzeugte Wärme nutzen, um Wasser zur Dampferzeugung zu erhitzen. Zu den Methoden, die Elektrizität zur Dampferzeugung nutzen, gehören Elektroden- und elektrothermische Verfahren. Es gibt auch Geräte, die überhitzten Dampf durch weitere Erhitzung von gesättigtem Dampf erzeugen, und der erhitzte Dampf wird als Energiequelle für Dampfmaschinen und zur Stromerzeugung sowie zur Sterilisierung und Trocknung verwendet.