Qu’est-ce qu’un congélateur en spirale ?

Un congélateur en spirale est un dispositif permettant de congeler des objets sur un convoyeur disposé en forme de spirale.

Par rapport à un convoyeur linéaire, cela permet d’économiser de l’espace et d’augmenter la longueur totale du convoyeur. Il est ainsi possible de congeler de grandes quantités de produits, ce qui permet de réaliser des économies. Elle réduit également le nombre de processus manuels et offre l’avantage d’un contrôle de la qualité en évitant que des corps étrangers ne soient mélangés.

Utilisations des congélateurs en spirale

Les congélateurs en spirale sont principalement utilisés dans l’industrie alimentaire. Leur principale application est la congélation des aliments et le refroidissement temporaire des produits réfrigérés.

Ils sont utilisés conjointement avec les réfrigérateurs pour congeler rapidement les aliments. La congélation des aliments permet d’en préserver la qualité et le goût pendant une période plus longue. Cet équipement est essentiel pour la production de nombreux produits alimentaires, tels que les aliments et les fruits surgelés.

Il est également utilisé pour le refroidissement temporaire de produits réfrigérés. Le refroidissement des aliments avant de les placer dans la chambre froide (chambre d’entreposage frigorifique) permet de préserver la qualité des aliments.

Le refroidissement des produits cosmétiques et des boissons en bouteille est également utilisé. Les produits de soin en gel et les ombres à paupières peuvent être conservés dans un environnement à basse température afin d’éviter toute détérioration ou altération. Le congélateur peut également être utilisé pour refroidir les produits de boulangerie et le pain.

Principe du congélateur en spirale

Le congélateur en spirale place les objets sur un convoyeur et les dépose dans une chambre de refroidissement. À l’intérieur de la chambre de refroidissement, un tube de circulation de réfrigérant intégré abaisse la température de la chambre de refroidissement. Le convoyeur fait tourner l’objet lors de son passage dans la chambre de refroidissement, où l’objet est rapidement refroidi.

Il existe différents types de bandes utilisées sur les convoyeurs. Le type de bande utilisé dépend du type d’objet.

1. Bandes en plastique

Les bandes en plastique sont fabriquées en plastique et ont une structure modulaire, comme des briques. Elles sont faciles à enlever et à nettoyer, et sont plus légères et plus faciles à transporter que les bandes en métal. Elles sont utilisées dans la production de légumes surgelés tels que les épinards.

2. Bandes à mailles

Bande à mailles métalliques, souvent en acier inoxydable, adaptée à une large gamme de températures, de moins de 0°C à plus de 200°C. Elles sont utilisées pour la congélation de produits alimentaires fabriqués à très haute température, comme la pâte de poisson.

Les mailles fines peuvent également être utilisées pour les petits objets tels que les grains de riz. Comme ils peuvent être manipulés à des températures élevées, ils peuvent être stérilisés à la vapeur et désinfectés, ce qui permet de maintenir l’hygiène du convoyeur. Les congélateurs en spirale utilisent des bandes à mailles.

Types de congélateurs en spirale

Il existe plusieurs types de congélateurs en spirale, en fonction du réfrigérant utilisé.

1. Type de réfrigérant liquide

Ce type de congélateurs en spirale refroidit l’objet en faisant circuler un réfrigérant liquide. La vitesse de refroidissement est rapide et l’objet peut être refroidi rapidement. Le réfrigérant liquide est vaporisé ou liquéfié par l’énergie électrique, ce qui signifie que le réfrigérant peut être réutilisé.

Toutefois, les réfrigérants liquides peuvent contenir des substances nocives pour l’environnement, telles que les chlorofluorocarbones (CFC), ce qui pose entre autres des problèmes environnementaux. Ces dernières années, les réfrigérants respectueux de l’environnement sont de plus en plus utilisés.

2. Type à azote liquide

Ce type de congélateurs en spirale utilise de l’azote liquide pour refroidir rapidement les aliments. La température de l’azote liquide est extrêmement basse et son point d’ébullition se situe à -196°C, ce qui lui confère un effet de refroidissement extrêmement élevé. L’azote liquide s’évapore rapidement en azote, de sorte qu’il n’a pas d’impact négatif sur l’environnement.

Le processus de refroidissement dans les congélateurs en spirale à l’azote liquide s’effectue en pulvérisant de l’azote liquide sur les aliments par le biais d’un spray ou d’une buse. L’azote liquide adhère à la surface de l’aliment et s’évapore rapidement, abaissant ainsi la température de l’aliment. Ce processus peut être répété pour envoyer rapidement de l’air froid à l’intérieur de l’aliment.

Les congélateurs en spirale à l’azote liquide présentent toutefois plusieurs inconvénients. Tout d’abord, la manipulation de l’azote liquide nécessite des connaissances spécialisées, et l’installation et le fonctionnement requièrent un niveau de compétence élevé. De plus, comme ils nécessitent de grandes quantités d’azote liquide coûteux pour fonctionner, les coûts d’exploitation tendent à être élevés.

Sinterkarbid ist der Oberbegriff für Verbundlegierungen, die durch Hinzufügen von Eisenmetallen zu Metallen der Gruppen 4-6 des Periodensystems hergestellt werden.

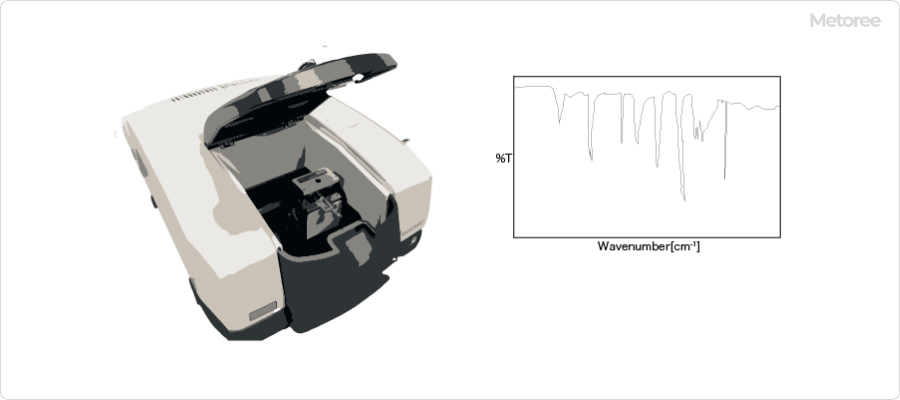

Sinterkarbid ist der Oberbegriff für Verbundlegierungen, die durch Hinzufügen von Eisenmetallen zu Metallen der Gruppen 4-6 des Periodensystems hergestellt werden. Ein Infrarot-Spektralphotometer (IR) ist ein Analysegerät, das eine Probe mit Infrarotstrahlung bestrahlt und die transmittierte und reflektierte Strahlung erfasst.

Ein Infrarot-Spektralphotometer (IR) ist ein Analysegerät, das eine Probe mit Infrarotstrahlung bestrahlt und die transmittierte und reflektierte Strahlung erfasst. Infrarot-Kameras sind Kameras, die das Erscheinungsbild von Objekten in Abwesenheit von Licht durch die Erkennung von Infrarotstrahlung erkennen können. Aufgrund ihrer Fähigkeit, im Dunkeln zu arbeiten, werden sie in der Thermografie und in verschiedenen Anwendungen eingesetzt. Infrarotstrahlung ist Licht mit einer langen Wellenlänge, das in Abhängigkeit von der Temperatur ausgesendet wird, und die Temperatur des empfangenen Bereichs steigt mit der Stärke der Infrarotstrahlung. Anhand der durch dieses Infrarotlicht verursachten Temperaturveränderungen kann das Aussehen von Objekten in dem zu fotografierenden oder zu erfassenden Bereich erkannt werden.

Infrarot-Kameras sind Kameras, die das Erscheinungsbild von Objekten in Abwesenheit von Licht durch die Erkennung von Infrarotstrahlung erkennen können. Aufgrund ihrer Fähigkeit, im Dunkeln zu arbeiten, werden sie in der Thermografie und in verschiedenen Anwendungen eingesetzt. Infrarotstrahlung ist Licht mit einer langen Wellenlänge, das in Abhängigkeit von der Temperatur ausgesendet wird, und die Temperatur des empfangenen Bereichs steigt mit der Stärke der Infrarotstrahlung. Anhand der durch dieses Infrarotlicht verursachten Temperaturveränderungen kann das Aussehen von Objekten in dem zu fotografierenden oder zu erfassenden Bereich erkannt werden.