Was ist optisches Glas?

Optisches Glas wird hauptsächlich aus Quarzstein oder Quarzsand hergestellt, der hauptsächlich aus Silizium besteht und nur sehr wenige Verunreinigungen enthält, die die Transparenz beeinträchtigen würden.

Optisches Glas wird hauptsächlich aus Quarzstein oder Quarzsand hergestellt, der hauptsächlich aus Silizium besteht und nur sehr wenige Verunreinigungen enthält, die die Transparenz beeinträchtigen würden.

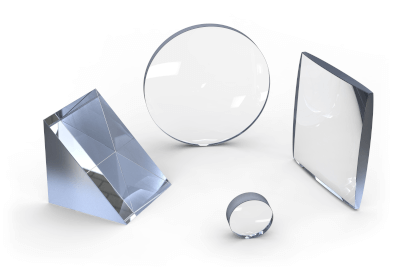

Aufgrund seiner homogenen Form und seines geringen Anteils an Luftblasen und Kratzern wird es für optische Geräte verwendet, die Licht durchlassen, wie z. B. Linsen und Prismen. Je nach Wellenlänge des verwendeten Lichts werden häufig unterschiedliche Materialien verwendet, wobei BK7 hauptsächlich im sichtbaren Bereich und Quarzglas oder synthetisches Quarzglas im ultravioletten Bereich eingesetzt wird.

Es gibt verschiedene Qualitäten von synthetischem Quarz, und es ist zu beachten, dass die Durchlässigkeit, insbesondere im ultravioletten Bereich, je nach Material und Qualität variiert.

Anwendungen von optischem Glas

Optisches Glas wird häufig für optische Elemente verwendet, die Licht übertragen, wie z. B. Linsen, Prismen, optische Filter und Fensterplatten für Detektoren, sowie für die Lichtausbreitung, wie z. B. Lichtleiter und optische Fasern. Optisches Glas wird auch in Belichtungsgeräten verwendet, die ein wichtiges Hilfsmittel bei der Halbleiterherstellung sind.

Da die Integration von Halbleiterbauelementen zunimmt, müssen auch die Reinheit und Präzision von optischem Glas weiter verbessert werden. Weitere Anwendungen sind strahlungsabschirmendes Fensterglas, das nur gegen Strahlung schützt, und eine Vielzahl anderer Anwendungsbereiche, da die Glaseigenschaften durch Zusätze verändert werden können. Zu den Anwendungen in Forschung und Versuch gehören:

1. Grundlagenforschung

In der Grundlagenforschung kann optisches Glas als Substrat verwendet werden, und es können Proben für spektroskopische Messungen auf das Glas aufgebracht oder abgelagert werden. Graphen, ein 2D-Material, das in den letzten Jahren viel Aufmerksamkeit auf sich gezogen hat, wurde ebenfalls auf optisches Glas übertragen und verkauft. Graphen wird in der Regel auf Kupfersubstraten hergestellt, aber durch die Übertragung auf Glassubstrate kann es für verschiedene spektroskopische Untersuchungen verwendet werden, da das Durchlicht beobachtet werden kann.

2. Optische Experimente mit Lasern

Optisches Glas kann auch für optische Experimente mit Lasern verwendet werden. Dies ist zum Beispiel der Fall, wenn optisches Glas als Zwanzigstel-Reflektor verwendet wird. Im Allgemeinen hat Glas bei den Wellenlängen des blauen Lichts einen höheren Brechungsindex als bei den Wellenlängen des roten Lichts, und das blaue Licht breitet sich schneller aus als das rote Licht in dem Licht, das es durchläuft.

Aus diesem Grund kann optisches Glas auch zur Steuerung der Wellenlängendispersion von gepulstem Licht in gepulsten Lasern verwendet werden, um die Impulsbreite zu erhöhen (Chirp) oder zu verringern, wenn es sich um Licht handelt, das in einem bestimmten Bereich auf der Zeitachse vorhanden ist, wie bei gepulsten Lasern.

Funktionsweise des optischen Glases

Unter den optischen Gläsern hat synthetisches Quarzglas keine inneren Blasen oder Kratzer, ist hochtransparent und kann Licht im ultravioletten Bereich durchlassen. In der Vergangenheit war synthetischer Quarz das optische Element, das ultraviolettes Licht durchlässt, aber in den letzten Jahren hat der technologische Fortschritt zur Entwicklung von Produkten geführt, die Licht im ultravioletten Bereich unter Verwendung von Harz durchlassen, wie z. B. von AGC.

Neben der Lichtdurchlässigkeit bei den einzelnen Wellenlängen und den Fremdkörpern ist bei optischem Glas auch die Uneinheitlichkeit des Brechungsindex von Bedeutung, die so genannte Äderung. Diese wird durch die lineare oder schichtweise Anordnung von Glasmaterial verursacht, das sich vom Hauptbrechungsindex unterscheidet. Nehmen wir zum Beispiel eine Linse, ein optisches Bauteil, das Licht beugt und bündelt. Je größer der Unterschied im Brechungsindex zwischen der Linse und der Luft ist, desto stärker wird das Licht gebeugt, und je näher das Licht von der Linse aus fokussiert werden kann (kürzerer Brennpunkt), desto kleiner kann das optische System gebaut werden.

Schneiden und Polieren sind die gebräuchlichsten Herstellungsverfahren. Für geschmolzenes Quarzglas jedoch, das einen niedrigen Schmelzpunkt hat, können auch Formen, Pressformen und andere Herstellungsverfahren verwendet werden, die eine kostengünstige Massenproduktion ermöglichen. Die Entscheidung, ob eine oder beide Seiten optisch poliert werden, wird bei der Bestellung getroffen, und die Preise variieren.

Weitere Informationen über das optische Glas

Brechungsindex des optischen Glases

Der Brechungsindex von optischem Glas ist im ultravioletten Bereich größer als im infraroten Bereich und weist eine gleichmäßige Dispersion auf. Diese Dispersion hängt vom Glasmaterial ab und ist bei optischen Experimenten, die den Brechungsindex verwenden, sehr wichtig.

Zum Beispiel beträgt der Brechungsindex von synthetischem Quarzglas bei einer Wellenlänge von etwa 340 nm etwa 1,48, bei 650 nm 1,457 und bei 900 nm 1,452. Andererseits beträgt der Brechungsindex von BK7 etwa 1,54 bei einer Wellenlänge von etwa 340 nm, 1,514 bei 650 nm und 1,509 bei 900 nm. Die Dispersion des Brechungsindexes wird von den Herstellern angegeben und kann im Voraus überprüft werden.

Die Wellenlängendispersion des gepulsten Lichts eines gepulsten Lasers wird durch die oben genannten Unterschiede im Brechungsindex beeinflusst. Je nach Material und Glasdicke kann die Gruppengeschwindigkeitsdispersion der Pulse gesteuert werden. Die Pulsform kann daher auf der Grundlage der Informationen über die Unterschiede im Brechungsindex der einzelnen Wellenlängen entworfen werden.

Ein Signalgenerator ist ein Gerät, das verschiedene elektrische Signalformen erzeugt.

Ein Signalgenerator ist ein Gerät, das verschiedene elektrische Signalformen erzeugt. El alambrón es un material metálico lineal que ha sido enrollado. Hay dos tipos: el material laminado en caliente (as-rolled) y el alambre de acero (wire), que se trefila a partir del material laminado en caliente. Los materiales se clasifican en alambrón blando, alambrón de alto contenido en carbono, cuerda de piano, alambre de núcleo de alambrón de soldadura, alambrón de forja en frío y alambrón de acero inoxidable.

El alambrón es un material metálico lineal que ha sido enrollado. Hay dos tipos: el material laminado en caliente (as-rolled) y el alambre de acero (wire), que se trefila a partir del material laminado en caliente. Los materiales se clasifican en alambrón blando, alambrón de alto contenido en carbono, cuerda de piano, alambre de núcleo de alambrón de soldadura, alambrón de forja en frío y alambrón de acero inoxidable.