Was ist ein Chip-Widerstände?

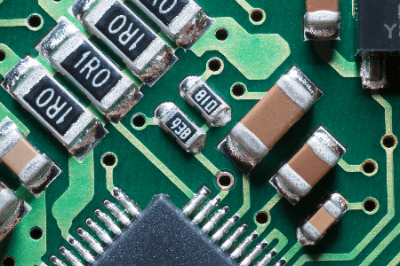

Chip-Widerstände, auch oberflächenmontierte Widerstände genannt, sind rechteckige Widerstände mit einer Metallschicht als Widerstandselement auf einem kleinen Keramiksubstrat.

Chip-Widerstände, auch oberflächenmontierte Widerstände genannt, sind rechteckige Widerstände mit einer Metallschicht als Widerstandselement auf einem kleinen Keramiksubstrat.

Unter Chip-Bauteilen versteht man im Allgemeinen alle kleinen oberflächenmontierten passiven Bauteile. Zu den Chip-Bauteilen gehören Kondensatoren, Widerstände, Sicherungen, Spulen, Transformatoren usw., die alle durch feste Elektroden gekennzeichnet sind.

Während bei älteren Widerständen biegsame Zuleitungsdrähte als Elektroden zum Einstecken in Löcher in Leiterplatten behandelt wurden, haben Chip-Widerstände feste Elektroden, die direkt auf die Oberfläche der Leiterplatte gelötet werden.

Verwendungszwecke von Chip-Widerständen

Zusammen mit Kondensatoren und Spulen sind Widerstände die wichtigsten passiven Elemente in elektronischen Schaltungen. Chip-Widerstände erfüllen eine Vielzahl von Aufgaben, wie z. B. die Begrenzung des Stroms, die Erfassung der Spannung und die Einstellung der Vorspannung, und werden in allen Arten von elektronischen Geräten eingesetzt.

In den letzten Jahren ist die Nachfrage nach Chipwiderständen stark gestiegen, vor allem im Bereich der mobilen Kommunikation, insbesondere für Mobiltelefone und Smartphones. Chip-Widerstände werden in einer Vielzahl von Produkten für unterschiedliche Zwecke und Anwendungen verkauft, so dass es notwendig ist, die Leistung und die Eigenschaften der Widerstände entsprechend der erforderlichen Leistung zu bestimmen.

Prinzip der Chip-Widerstände

Chip-Widerstände werden je nach dem auf dem Keramiksubstrat gebildeten Widerstandselement in die folgenden drei Typen eingeteilt.

1. Dickschicht-Chip-Widerstände

Dickschicht-Chipwiderstände verwenden Metallglasur als Widerstandselement und bilden eine mehrere µm dicke Schicht. Sie werden Dickschicht-Chip-Widerstände genannt, weil sie dicker sind als die unten beschriebenen Dünnschicht-Chip-Widerstände.

Nach der Bildung der Metallglasurschicht kann der Widerstandswert durch Beschneiden eines Teils des Widerstandselements angepasst werden. Metallglasurschichten können im Siebdruckverfahren auf keramische Substrate aufgebracht werden, was diese Widerstände relativ kostengünstig und vielseitig macht. Sie sind in einer Vielzahl von Konstanten und Größen erhältlich.

2. Dünnschicht-Chip-Widerstände

Der Aufbau ist fast derselbe wie bei den Dickschicht-Chipwiderständen, aber das Widerstandselement ist eine Metalllegierung und das Widerstandselement wird auf einem Keramiksubstrat durch das Vakuumverdampfungsverfahren gebildet. Die Dicke dieses Widerstandselements ist extrem dünn und liegt bei einigen nm. Daher werden sie auch als Dünnfilm-Chip-Widerstände bezeichnet.

Dünnfilm-Chipwiderstände haben einen kleinen Fehler (±1 % oder weniger) in Bezug auf den Nennwiderstandswert und einen kleinen Temperaturkoeffizienten, so dass sie eingesetzt werden, wenn ein genauer Widerstandswert erforderlich ist. Ein weiteres Merkmal ist, dass sich der Widerstandswert im Laufe der Zeit nicht ändert.

3. Metallplatten-Chip-Widerstände

Metallplatten-Chipwiderstände verwenden eine Metallplatte als Widerstandselement und können Widerstände mit kleinen Widerstandswerten herstellen. Widerstände von 1 mΩ oder weniger sind auch für die Stromerfassung erhältlich. Sie haben außerdem eine ausgezeichnete Wärmeableitung und eine große Wärmekapazität, so dass sie einen relativ großen Strom führen können.

Nachteilig ist jedoch, dass es schwierig ist, hohe Widerstandswerte herzustellen, und dass sie teuer sind. Das Keramiksubstrat, auf dem der Widerstand basiert, besteht hauptsächlich aus Aluminiumoxid, einer Keramik auf Oxidbasis, und verfügt über ausgezeichnete Festigkeit, Wärmeleitfähigkeit und Isolationseigenschaften.

Arten von Chip-Widerständen

Für Chip-Widerstände werden je nach Marktbedarf die folgenden Hochleistungsprodukte angeboten.

1. Schwefelbeständige Chip-Widerstände

Für die Innenelektroden allgemeiner Chip-Widerstände wird Silber verwendet, und wenn sie in einer schwefelhaltigen Atmosphäre verbleiben, reagiert das Silber mit dem Schwefel und bildet Silbersulfid, das ein Isolator ist, und dieses Wachstum kann dazu führen, dass die Innenelektroden nicht mehr leiten.

Aus diesem Grund sollten Widerstände mit Maßnahmen gegen die Schwefelung in Umgebungen verwendet werden, in denen die Atmosphäre Schwefelbestandteile enthält, z. B. in der Nähe aktiver Vulkane oder in der Nähe von schwefelhaltigen Materialien.

Konkret wurden Widerstände entwickelt, bei denen die Innenelektrode anstelle von Silber durch ein Material ersetzt wurde, das nicht mit Schwefel reagiert.

2. Stoß- und impulsfeste Chip-Widerstände

Wenn Widerstände häufig mit Überspannungen oder Impulsen beaufschlagt werden, wie z. B. in Schaltkreisen oder in Schaltkreisen, die anfällig für elektrostatische Entladungen sind, ist es notwendig, Widerstände zu verwenden, die auch bei kurzzeitigem Anlegen großer Stromstärken nicht beschädigt werden können. Aus diesem Grund gibt es auch Chip-Widerstände mit Überspannungsschutz und Impulsschutz.

3. Chip-Widerstände mit hoher Messgenauigkeit

Präzisionsgeräte wie Mess- und Kontrollinstrumente erfordern hochpräzise Widerstände mit geringem Widerstandsfehler (Widerstandstoleranz) und Widerstandsänderung mit der Temperatur (Temperaturkoeffizient des Widerstandswertes).

4. Chip-Widerstände für die Strommessung

Widerstände für Strommessanwendungen haben einen kleinen Widerstandswert, und Chip-Widerstände aus Metallplatten werden hauptsächlich für die Strommessung verwendet, um Überströme und verbleibende Batterieleistung zu erkennen.

Es besteht auch ein wachsender Bedarf an geringeren Widerständen, um den Stromverbrauch in Schaltkreisen zu senken, und an hochgenauen Widerständen, die auch in rauen Temperaturumgebungen einen hervorragenden Widerstandstemperaturkoeffizienten gewährleisten.

5. Chip-Widerstände mit langgestreckten Elektroden

Chip-Widerstände hatten ursprünglich Elektroden, die an der kurzen Seite angeordnet waren. Das Widerstandselement selbst hat eine geringe Wärmeableitung, so dass die Wärmeableitung über die Elektroden die Nennleistung des Chip-Widerstands stark beeinflusst.

Daher haben mehrere Widerstandshersteller Produkte mit Elektroden auf der langen Seite des Chip-Widerstands verkauft, um die Fläche der Elektroden zu vergrößern und die Wärmeableitung zu verbessern. Solche Chip-Widerstände werden als “Langseiten-Elektroden-Typ” oder “Langseiten-Chip-Widerstände” bezeichnet.

Zur Unterscheidung davon werden herkömmliche Chip-Widerstände manchmal als “Short-Side-Electrode-Type” bezeichnet.

Weitere Informationen über Chip-Widerstände

Größe von Chip-Widerständen

Typische Größen von Chip-Widerständen sind

- 6,mm x 3,mm

- 5,0 mm x 2,5 mm

- 4,5 mm x 3,2 mm

- 3,2 mm x 2,5 mm

- 3,2 mm x 1,6 mm

- 2,0 mm x 1,25 mm

- 1,6 mm x 0,8 mm

- 1,0 mm x 0,5 mm

- 0,6 mm x 0,3 mm

- 0,4 mm x 0,2 mm

- 0,3 mm x 0,15 mm

Die Nennspannung und die Nennleistung sind jedoch durch die Größe begrenzt, wobei die größere Größe vorteilhafter ist, so dass die Größe nicht frei bestimmt werden kann. Andererseits können kleine Widerstände für Schaltungen, die mit relativ niedrigen Spannungen arbeiten, ausgewählt werden, aber die Montageausrüstung (z. B. Halterung), die sie handhaben kann, kann eingeschränkt sein.

Die Größe mit dem höchsten Versandvolumen für Chip-Widerstände ist die Größe 1005 (1,0 mm x 0,5 mm), während das bisherige Standbein 1608 (1,6 mm x 0,8 mm) im Volumen abnimmt. Andererseits nimmt das künftige Hauptprodukt ‘0603:0,6mm x 0,3mm’ an Volumen zu.

Außerdem wurde die Größe 03015 (0,3 mm x 0,15 mm) im Oktober 2011 als kleiner Chip-Widerstand auf den Markt gebracht, und die Entwicklung der Größe 0201 (0,2 mm x 0,125 mm) wird von den Widerstandsherstellern gefördert.

Metallfilm-Widerstände sind Festwiderstände, die Metall als Widerstandselement verwenden.

Metallfilm-Widerstände sind Festwiderstände, die Metall als Widerstandselement verwenden.