Was ist ein Flyback-Transformatoren?

Ein Flyback-Transformator ist ein Transformator, der in einem Sperrwandler verwendet wird.

Es handelt sich um eine Schaltungsart für isolierte Schaltnetzteile wie isolierte DCDC-Wandler und ACDC-Wandler sowie für Vorwärts-, LLC-Resonanz- und Gegentaktverfahren.

Bei der Flyback-Methode wird während der Leistungsumwandlung wiederholt Energie im Transformator gespeichert und aus ihm abgegeben. Daher müssen Flyback-Transformatoren im Gegensatz zu Transformatoren anderer Typen die Eigenschaft haben, große Energiemengen zu speichern.

Verwendungszwecke von Flyback-Transformatoren

Flyback-Transformatoren werden in Schaltnetzteiltransformatoren verwendet, die in einer Vielzahl von Verbraucher- und Industrieanwendungen zum Einsatz kommen. Die Leistung, die von diesen Netzteilen bewältigt werden kann, beträgt nur einige zehn Watt, wodurch sie sich im Vergleich zu isolierten Schaltnetzteilen anderer Typen für Anwendungen mit relativ geringem Stromverbrauch eignen.

Andererseits zeichnet es sich durch einen weiten Eingangsspannungsbereich aus. Der Vorteil besteht darin, dass der Aufbau des Stromversorgungsschaltkreises einfach ist, die Anzahl der Bauteile gering ist und die Kosten niedrig sind. Allerdings ist der Spitzenstrom höher, so dass bei der Auswahl von Schaltelementen, Gleichrichterdioden und anderen Komponenten auf die Spezifikationen geachtet werden muss.

Außerdem ist der Ripplestrom höher als bei anderen Systemen, so dass die Kapazität des Glättungskondensators erhöht werden muss.

Prinzip der Flyback-Transformatoren

Das Prinzip des Flyback-Transformators beruht auf der Aufladung, wenn Strom durch die Primärseite des Transformators fließt, und auf der Entladung durch die Sekundärseite des Transformators, nachdem der Strom unterbrochen wurde. Aufgrund des Funktionsprinzips ist die Akkumulation der elektromagnetischen Energie im Transformator für die Eigenschaften sehr wichtig.

An die Primärseite des Flyback-Transformators sind Schaltelemente (z. B. Leistungstransistoren, Leistungs-MOSFETs) angeschlossen, und an die Sekundärseite ist über eine Gleichrichterdiode ein Glättungskondensator angeschlossen. Die Polarität der Wicklungen ist umgekehrt, so dass bei Anlegen eines Erregerstroms an die Primärseite des Transformators eine Spannung in der Richtung erzeugt wird, in der die Gleichrichterdiode auf der Sekundärseite ausgeschaltet ist.

Wenn das Schaltelement eingeschaltet ist, fließt der Erregerstrom in der Primärseite des Transformators und elektromagnetische Energie wird im Transformator gespeichert. Wird das Schaltelement in diesem Zustand ausgeschaltet, wird der Erregerstrom auf der Primärseite unterbrochen, die Richtung der Spannung auf der Sekundärseite wird umgekehrt und die im Transformator gespeicherte elektromagnetische Energie wird über die Gleichrichterdiode freigesetzt. Diese wird durch einen Kondensator geglättet, um eine Gleichspannung am Ausgang zu erzeugen.

Der Flyback-Transformator muss eine große Menge an elektromagnetischer Energie speichern. Bei Transformatoren, die für die Energieübertragung bestimmt sind, werden wie bei anderen Verfahren Kernmaterialien mit hoher magnetischer Permeabilität verwendet, um den Kopplungskoeffizienten zu erhöhen, aber solche Materialien sind in der Regel nicht in der Lage, große Mengen elektromagnetischer Energie zu speichern. In Flyback-Transformatoren wird daher in einem Teil des Kerns, in dem die magnetische Permeabilität gering ist, ein Luftspalt geschaffen, in dem Energie gespeichert wird.

Weitere Informationen über Flyback-Transformatoren

1. Unterschiede zwischen Sperrwandler- und Vorwärtsstromversorgungen

Flyback-Stromversorgungen erfordern einen relativ großen Transformator, da die elektromagnetische Energie im Transformator gespeichert werden muss und in einem Teil des Kerns ein winziger Spalt entsteht, um die Permeabilität zu senken und die elektromagnetische Energie zu speichern. Bei Vorwärtsstromversorgungen hingegen ist ein solcher winziger Spalt nicht erforderlich, da der Transformator keine elektromagnetische Energie speichern muss und der Transformator kleiner gebaut werden kann.

Außerdem ist bei Flyback-Stromversorgungen keine isolierte Trennung der primären und sekundären Rückkopplungskreise erforderlich, so dass die Schaltungskonfiguration sehr einfach ist, während bei Vorwärtsstromversorgungen eine Isolierung und ein Spannungsrückkopplungskreis vom Ausgang erforderlich sind.

2. In Flyback-Transformatoren verwendetes Ferritmaterial

Flyback-Transformatoren sind aufgrund ihrer Konstruktion in AC-DC-Schaltnetzteilen weit verbreitet, aber die Halbleiterbauelemente zum Schalten und der Transformator sind die beiden Bereiche mit den höchsten Verlusten in AC-DC-Schaltnetzteilen. Bei schnellen Schaltvorgängen kommt es im Transformator zu schnellen Änderungen des magnetischen Flusses, und wenn ein Eisenkern für den Transformatorkern verwendet wird, macht die durch Wirbelstromverluste erzeugte Wärme den Transformator unbrauchbar.

Aus diesem Grund werden Flyback-Transformatoren für hochfrequente AC-DC-Schaltnetzteile häufig mit Ferrit als Kernmaterial ausgestattet. Da die Eigenschaften von Ferrit frequenz- und temperaturabhängig sind, ist es wichtig, einen Flyback-Transformatoren mit einem Kern aus Ferritmaterial zu wählen, der für die gewünschte Betriebsgeschwindigkeit geeignet ist.

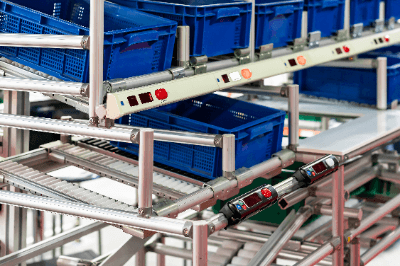

Ein Kommissioniersystem ist ein System zur effizienten Durchführung des Kommissioniervorgangs, bei dem es darum geht, bestimmte Artikel aus der großen Vielfalt der Produkte in einem Lager zu finden und zu bringen.

Ein Kommissioniersystem ist ein System zur effizienten Durchführung des Kommissioniervorgangs, bei dem es darum geht, bestimmte Artikel aus der großen Vielfalt der Produkte in einem Lager zu finden und zu bringen. Ein Beleuchtungsmessgerät ist ein Messgerät, das die Helligkeit einer von einer Lichtquelle beleuchteten Fläche misst.

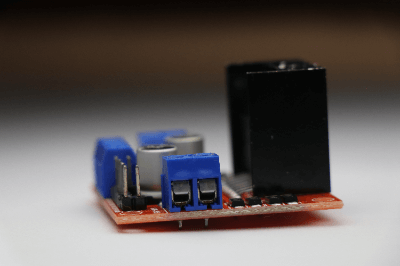

Ein Beleuchtungsmessgerät ist ein Messgerät, das die Helligkeit einer von einer Lichtquelle beleuchteten Fläche misst. Ein Motor-Treiber ist ein Gerät, das zur Steuerung des Antriebs im Zusammenhang mit der Motordrehung verwendet wird. In Verbindung mit einem Computer, z. B. einem Mikrocomputer, steuert er das Timing und die Geschwindigkeit der Motordrehung, indem er die entsprechende Spannung und den entsprechenden Strom anlegt.

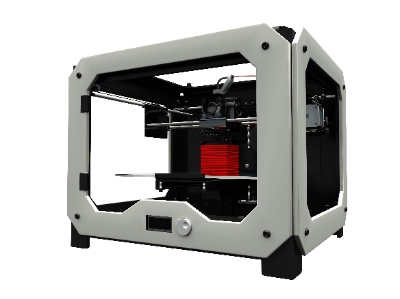

Ein Motor-Treiber ist ein Gerät, das zur Steuerung des Antriebs im Zusammenhang mit der Motordrehung verwendet wird. In Verbindung mit einem Computer, z. B. einem Mikrocomputer, steuert er das Timing und die Geschwindigkeit der Motordrehung, indem er die entsprechende Spannung und den entsprechenden Strom anlegt. Ein 3D-Drucker ist ein Gerät, das dreidimensionale Objekte herstellt, indem es auf der Grundlage dreidimensionaler Daten gedruckte Querschnitte schichtet.

Ein 3D-Drucker ist ein Gerät, das dreidimensionale Objekte herstellt, indem es auf der Grundlage dreidimensionaler Daten gedruckte Querschnitte schichtet.