¿Qué es un Controlador de Movimiento?

Un controlador de movimiento es un dispositivo utilizado para controlar el movimiento de equipos accionados por servomotores o motores lineales.

Los usuarios programan de antemano el movimiento que desean conseguir y hacen que el controlador de movimiento lo ejecute para controlar el movimiento del equipo.

Los controladores de movimiento se parecen a los PLC en que controlan automáticamente los equipos con programas personalizados por el usuario. Sin embargo, están especializados en el control de motores.

En cambio, los PLC pueden realizar varios tipos de control, sin limitarse a los motores. En otras palabras, las características de los controladores de movimiento y los PLC difieren en términos de generalidad.

Usos de los Controladores de Movimiento

Los controladores de movimiento se utilizan para controlar equipos accionados por servomotores y motores lineales. Se utilizan para controlar una amplia variedad de equipos, pero las aplicaciones más comunes son los robots industriales y las máquinas industriales que realizan tareas de rectificado y corte.

Para controlar el movimiento se suelen utilizar controladores de movimiento en lugar de PLC. Una de las ventajas de los controladores de movimiento es que son adecuados para controlar varios ejes y la sincronización cuando el número total de ejes es grande.

Mientras que un PLC tiene un número limitado de ejes que puede controlar una sola unidad, los controladores de movimiento pueden controlar muchos más ejes. Por este motivo, los controladores de movimiento se utilizan en máquinas herramienta y robots industriales que requieren un control preciso de varios ejes.

Cómo Seleccionar los Controladores de Movimiento

Para seleccionar controladores de movimiento, es necesario comprender las diferencias en el control por interpolación. El control por interpolación es un método de control para el control síncrono, como los arranques y paradas simultáneos entre varios ejes. Existen dos tipos de controladores de movimiento: interpolación lineal e interpolación circular.

1. Interpolación Lineal

La interpolación lineal es un método de control en el que, al posicionar con dos motores, éstos se controlan simultáneamente para moverse linealmente hasta la posición deseada. La CPU calcula y controla los motores para que se muevan en línea recta en dirección diagonal en lugar de moverse horizontalmente y luego verticalmente.

Dado que la interpolación lineal permite el movimiento lineal oblicuo, puede reducirse el tiempo necesario para el posicionamiento. Por esta razón, en las máquinas herramienta, la interpolación lineal se utiliza para el movimiento de la herramienta en las secciones en las que no se realiza ningún corte.

2. Interpolación Circular

La interpolación circular es un método de control en el que, al igual que en la interpolación lineal, cuando se controlan simultáneamente dos motores para el posicionamiento, la CPU calcula el movimiento para dibujar un arco circular. Dado que la trayectoria del movimiento no es lineal, tiene la desventaja de que tarda más tiempo en alcanzar la posición objetivo que la interpolación lineal.

Utilizando la interpolación de arco, si hay obstáculos en la ruta de posicionamiento, es posible evitar los obstáculos.

Principios de los Controladores de Movimiento

Los PLCs son a menudo comparados con los controladores de movimiento, y el principio de los PLCs y los controladores de movimiento difiere en el método de procesamiento de la CPU.

Los PLCs se caracterizan por el hecho de que cada línea del programa se lee en cada ejecución. Los PLC se caracterizan por el hecho de que todas las líneas del programa se leen en cada ejecución, y tienen un control multitarea en el que todas las líneas se ejecutan simultáneamente.

Por esta razón, el PLC debe leer todas las líneas del programa. La desventaja de esta limitación del tiempo de lectura es que los PLC no disponen de suficiente tiempo de cálculo para realizar un control complejo.

Especialmente en el caso del control complejo, la capacidad del programa también aumenta y la carga requiere aún más tiempo. Sin embargo, este método de carga de programas difiere significativamente entre los PLC, los controladores de movimiento y los PC ordinarios.

A diferencia de los PLC, los controladores de movimiento leen y ejecutan los programas en una línea simultáneamente, igual que un PC normal. Por lo tanto, los controladores de movimiento son menos costosos y más rápidos en el cálculo por tarea que los PLC.

Otra ventaja de los controladores de movimiento es que el aumento de la capacidad del programa no afecta al tiempo necesario para una sola línea de procesamiento. Por lo tanto, para sistemas complejos como los servomotores, el control mediante controladores de movimiento es más eficaz que el control mediante un PLC, lo que permite procesar sistemas complejos a mayor velocidad.

Existen tres tipos de métodos de salida de los controladores de movimiento que permiten un control complejo y de alta velocidad: método de impulsos/método de impulsos comunes, método de impulsos y método de entrada de diferencia de fase/método de diferencia de fase de 90 grados.

1. Método de Impulsos/Método de Impulsos Comunes

El método de impulso/método de impulso común es un método en el que la dirección de rotación se determina según el nivel H/L de la señal DIR cuando se introduce un pulso en la señal CLK. En el control real, la señal DIR determina la dirección de rotación (H: adelante, sentido horario, rotación a la derecha; L: atrás, sentido antihorario, rotación a la izquierda), y se introducen pulsos en la señal CLK en el momento de la rotación.

2. Método de Impulsos

El método de impulsos es un método en el que el sentido de giro se determina cuando se introduce un impulso en la señal CW o CCW. CCW significa Counter Clock Wise (sentido contrario al reloj) e indica rotación inversa, en sentido contrario a las agujas del reloj o a la izquierda.

3. Método de Entrada de Diferencia de Fase/Método de Diferencia de Fase de 90 Grados

El método de entrada de diferencia de fase/método de diferencia de fase de 90 grados es un método en el que el sentido de giro se determina a partir del desplazamiento de fase de los pulsos de entrada a las señales de pulsos de fase A y B.

Si la señal de pulso de fase A está desfasada con respecto a la señal de pulso de fase B en -90 grados, la rotación es en sentido contrario a las agujas del reloj o hacia la izquierda.

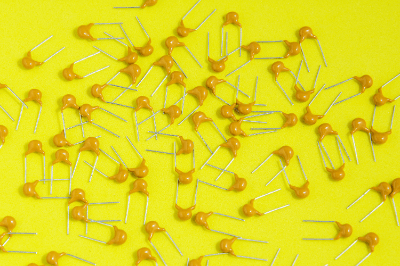

Un condensador de tántalo es un tipo de condensador electrolítico en el que se utiliza óxido de tántalo como dieléctrico.

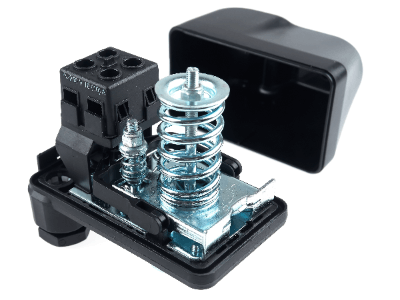

Un condensador de tántalo es un tipo de condensador electrolítico en el que se utiliza óxido de tántalo como dieléctrico. Un sensor de presión fluidostático es un tipo de sensor utilizado para detectar la presión de un fluido, ya sea aire o líquido. Puede activarse según el valor absoluto de la presión o por la magnitud del cambio de presión en relación con un valor preestablecido.

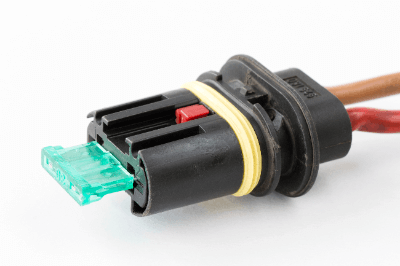

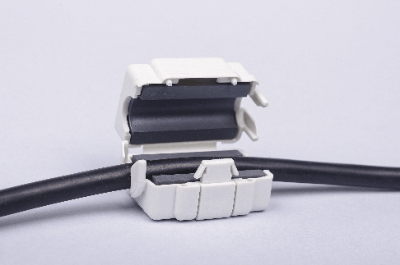

Un sensor de presión fluidostático es un tipo de sensor utilizado para detectar la presión de un fluido, ya sea aire o líquido. Puede activarse según el valor absoluto de la presión o por la magnitud del cambio de presión en relación con un valor preestablecido. Los conductos de cableado se utilizan para alojar y proteger el cableado en cuadros eléctricos, cuadros de distribución, luminarias, entre otros dispositivos eléctricos. Su principal función es garantizar la seguridad y protección del tendido de cables.

Los conductos de cableado se utilizan para alojar y proteger el cableado en cuadros eléctricos, cuadros de distribución, luminarias, entre otros dispositivos eléctricos. Su principal función es garantizar la seguridad y protección del tendido de cables.