Was ist Acrylharzfarbe?

Acrylharzfarben sind Farben, die hauptsächlich aus Acrylharz hergestellt werden, das um 1950 entwickelt wurde. Acrylharz wird aus Monomeren wie Acrylsäure, Methacrylsäure, deren Estern und Styrol copolymerisiert und wird aufgrund seines hohen Freiheitsgrades im Moleküldesign nicht nur in Farben, sondern auch in einer Vielzahl von Anwendungen wie Klebstoffen und organischem Glas eingesetzt.

Als Acrylharzfarben zum ersten Mal auf den Markt kamen, wurden sie wegen ihrer guten Farbe und ihres Glanzes schnell populär, aber heutzutage sind die leistungsfähigeren Urethan- und Acrylsilikonharzfarben der Mainstream. Aufgrund der Problematik der flüchtigen organischen Verbindungen (VOC) werden lösungsmittelbasierte Systeme zunehmend durch wasserbasierte Systeme ersetzt.

Verwendungszwecke von Acrylharzfarben

Zu den Hauptanwendungsgebieten für Acrylharzfarben gehören Außenwandanstriche und Heimwerkerarbeiten. Obwohl die Verwendung von Acrylharzlacken aufgrund der Verbreitung von Urethanharzlacken zurückgegangen ist, werden sie immer noch häufig für die Deckbeschichtung von Beton, Mörtel, Dachziegeln, PC-Beton und anderen Oberflächen im Außen- und Innenbereich von Gebäuden verwendet.

Acrylharzfarben werden aufgrund der breiten Farbpalette auch häufig für Möbel und Heimwerkerprojekte verwendet. Acrylharze sind vielseitig einsetzbar, da die physikalischen Eigenschaften des Farbfilms je nach Anwendung von flexibel bis hart variiert werden können, indem die Art des Monomers und der Polymerisationsgrad angepasst werden.

Arten von Acrylharzfarben

Es gibt zwei Arten von Acrylharzfarben: Acrylfarben auf Ölbasis und auf Lösemittelbasis sowie Acryldispersionsfarben auf Wasserbasis.

1. Lösemittelhaltige Acryllacke

Lösemittelhaltige Acryllacke sind Lacke, bei denen das Acrylharz in einem Lösemittel, dem Verdünner, gelöst ist, so dass die Lackfilmbildung auf molekularer Ebene erfolgt und daher eine ausgezeichnete Wetter-, Wasser-, Alkali- und Ölbeständigkeit aufweist. Die Hauptnachteile von Acrylfarben auf Lösungsmittelbasis sind der Geruch von Verdünner und giftigen Substanzen.

Da der Hauptzweck der Verwendung im Bauwesen liegt, muss auf die Umgebung Rücksicht genommen werden. Darüber hinaus sind Schutzmaßnahmen nicht nur für die Umgebung, sondern auch für die mit dem Produkt umgehenden Arbeitnehmer erforderlich.

2. Acryldispersionsfarben

Acryldispersionsfarben, auch Acrylharzfarben auf Wasserbasis genannt, sind Farben, bei denen Acrylharz in Wasser emulgiert und dispergiert wird. Wie bei lösemittelhaltigen Acrylfarben ist es möglich, Funktionen zu gestalten. In jüngster Zeit wurden Farben mit verbesserter Funktionalität entwickelt, indem Zusatzstoffe wie Antiseptika, Antischaummittel, Antimykotika und Antifoulingmittel hinzugefügt wurden.

Acryldispersionsfarben kommen ohne Lösungsmittel aus und sind daher weitgehend frei von Geruchsbelästigung und Schädigung durch toxische Substanzen. Aufgrund der immer höheren Funktionalität, die durch Zusatzstoffe erreicht wird, werden diese Farben immer häufiger auch in der Architektur eingesetzt.

Weitere Informationen über Acrylharzfarben

1. Vor- und Nachteile von Acrylharzfarben

Zu den Vorteilen von Acrylharzfarben gehören der niedrige Preis, die gute Farb- und Glanzwirkung, die breite Farbpalette, die einfache Handhabung durch Laien und die leichte Verarbeitbarkeit. Nachteilig ist hingegen, dass sie anfällig für UV-Strahlen sind und schnell verderben. Der Hauptgrund für den starken Nachfragerückgang ist die geringe Beständigkeit gegen UV-Strahlen und andere Witterungseinflüsse.

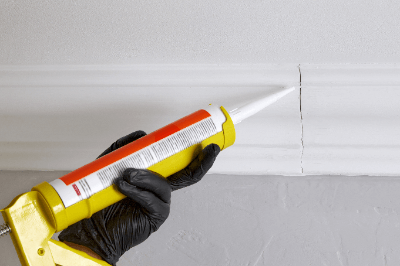

Außerdem werden dem Anstrichfilm Weichmacher beigemischt, um ihn flexibel zu machen. Die Weichmacher werden jedoch durch Hitze und UV-Strahlen allmählich abgebaut, wodurch der Anstrichfilm aushärtet und Risse bekommt, die so genannte Rissbildung. Die Lebensdauer von Acrylharzfarben ist kurz und liegt zwischen 5 und 8 Jahren, so dass sich Acryl-Silikonharzfarben mit einer längeren Lebensdauer immer mehr durchsetzen.

Acrylsilikonharz ist ein Acrylharz, in dessen Molekül ein Silikonskelett eingebaut ist. Dadurch werden die Nachteile von Acrylharzen verringert. Acryl-Silikonharzfarben werden daher häufig in Anstrichen für den Außenbereich von Wohngebäuden verwendet.

2. Herstellungsverfahren für Acrylharzfarben

Im Allgemeinen werden die Farben in fünf Verfahren hergestellt. Für Acrylemulsionsfarben werden mehr Dispergiermittel und andere Zusatzstoffe benötigt als für lösemittelhaltige Acrylfarben, da mehr Partikel zu dispergieren sind. Darüber hinaus werden manchmal reaktive Vernetzungsmittel als Rohstoffe zugesetzt, um die Festigkeit des Farbfilms zu erhöhen.

- Vorkneten

Harze, Pigmente, Tenside und Lösungsmittel werden gemischt, um eine Partikeldispersion (Mahlgut) herzustellen. - Dispersion

Die Mahlgutbasis wird in einer Dispergiermaschine dispergiert, bis sie gleichmäßig ist. - Formulierung

Der dispergierten Mahlgutbasis werden Additive und andere Inhaltsstoffe zugesetzt, um die Leistung der Farbe zu verbessern. - Filtrierung

Die Farbe wird gefiltert, um Fremdstoffe zu entfernen. - Färben

Die fertige Farbe wird durch das Einmischen von Farblacken eingefärbt. Nach dem Einfärben wird das Produkt in einzelne Behälter abgefüllt und versandt.

3. Merkmale der Acrylharz-Einbrennbeschichtung

Die Acrylharz-Einbrennlackierung ist eine Beschichtungsmethode, bei der Acrylharzfarbe auf das Objekt aufgetragen und das Objekt anschließend erhitzt wird, um das Acrylharz durch Wärme auszuhärten, was die Festigkeit des Beschichtungsfilms erheblich erhöht. Acrylharze müssen 20 bis 30 Minuten lang bei einer hohen Temperatur von 140°C bis 180°C erhitzt und getrocknet werden. Die Einbrennbeschichtung erhöht die Härte, Kratzfestigkeit und Haftung des Beschichtungsfilms.

Einbrennlacke sind witterungsbeständiger, was die Schwachstellen von Acrylharzen, wie UV-bedingte Verschlechterung, Ausbleichen und Kreidung, verbessert. Der Nachteil ist jedoch, dass die zähe Beschichtung eine Schwäche in Bezug auf Flexibilität und Rissbildung aufweist. Einbrennlacke auf Acrylbasis eignen sich daher für Produkte im Außenbereich.

Weitere Anwendungsbereiche sind Möbel und Wandbeschichtungen für den Innen- und Außenbereich sowie die Lackierung von Kleinteilen aufgrund seiner besonderen Eigenschaften. Sie wird auf einer breiten Palette von Produkten eingesetzt, von Industrieerzeugnissen aus Metall bis hin zu Dekorationsartikeln, z. B. auf bekannten Gegenständen wie wetterfesten Verkaufsautomaten und Accessoires, die farbige Anstriche erfordern.

Die Einbrennlackierung kann die Funktionalität von Acrylharzen über ihre ursprüngliche Leistung hinaus verbessern. Da jedoch hohe Temperaturen und lange Einbrennzeiten erforderlich sind, gibt es Einschränkungen hinsichtlich der Hitzebeständigkeitstemperatur des zu beschichtenden Objekts und der Größe des Objekts.