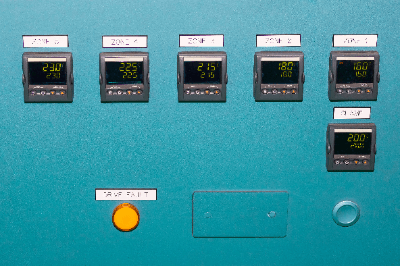

Was ist ein Temperatur-Regler?

Ein Temperatur-Regler ist ein Gerät, das die Temperatur regelt, indem es die gemessene Temperatur mit der eingestellten Temperatur vergleicht.

Er nimmt die von Sensoren wie Thermoelementen und Thermistoren erfasste Temperatur auf, vergleicht sie mit der eingestellten Temperatur und gibt ein elektrisches Signal aus. Das Ausgangssignal wird dann zur Steuerung des Heiz- oder Kühlsystems verwendet, um die eingestellte Temperatur zu halten. In Privathaushalten werden sie in Wassererhitzern und Klimaanlagen eingesetzt, während sie in der Industrie häufig zur Warmhaltung von Außenlagertanks verwendet werden.

Verwendungszwecke von Temperatur-Reglern

Temperatur-Regler werden zur Regelung und Steuerung der Temperatur von Flüssigkeiten und Gasen eingesetzt.

In industriellen Anwendungen werden sie häufig zur Regelung der Prozesstemperatur eingesetzt. Die automatische Regelung mit Temperaturreglern minimiert den Verbrauch von Dampf und Strom und trägt zur Energieeinsparung bei.

Zu den allgemeinen Anwendungen im Haushalt gehören Wassertemperaturregler für tropische Fische, Warmwasserbereiter und Luftkühlungsgeräte wie Klimaanlagen und Kühlschränke.

Prinzip von Temperatur-Reglern

Temperatur-Regler werden hauptsächlich dazu verwendet, die gemessenen und eingestellten Temperaturen zu vergleichen, zu berechnen und in Heizungs- und Kühlsystemen zu regeln. Bei einem System, dessen Temperatur geregelt werden soll, besteht das System in der Regel aus einem Temperaturmessfühler, einem Temperatur-Regler und Heiz- und Kühlgeräten.

Der Temperaturmessfühler misst die Temperatur des zu regelnden Objekts. Es werden Widerstandstemperaturfühler oder Thermistoren verwendet. Der Temperatur-Regler ist das elektronische Gerät zur Regelung. Er nutzt die Temperaturrückführung zur Steuerung der Leistung. Klimaanlagen und Heizgeräte werden zum Heizen und Kühlen verwendet. Klimaanlagen verwenden einen Kompressor zur Verdichtung des Kältemittels und können sowohl heizen als auch kühlen.

Steuerungsmethode von Temperatur-Reglern

Es gibt zwei Arten von Berechnungsausgängen für Temperaturregler: kontinuierliche Regelung und EIN-AUS-Regelung.

1. Stetige Regelung

Ein typisches Beispiel für eine stetige Regelung ist die PID-Regelung, eine Regelungsmethode, bei der das Eingangssignal mit Hilfe von Proportional-, Integral- und Derivativgliedern (Abkürzung für Proportional, Integral und Derivativ) berechnet wird, so dass in den meisten Fällen eine Temperaturregelung nur mit Proportional- und Integralanteilen möglich ist.

Bei schwierigen Prozessen, bei denen ein Überschwingen nicht toleriert werden kann, werden Feineinstellungen mit der Differenzialregelung vorgenommen. Proportional-, Integral- und Differenzialregelung werden mit den Anfangsbuchstaben des Alphabets als P-Regelung, I-Regelung und D-Regelung abgekürzt.

- P-Regelung

Die Regelung ist proportional zur Abweichung zwischen dem Eingangswert des Temperaturmessfühlers und dem Temperatursollwert. - I-Regelung

Die Regelung wird durchgeführt, um die Abweichung zwischen dem Eingangswert des Temperaturmessfühlers und dem Temperatursollwert zu eliminieren. - D-Regelung

Führt eine Regelung zur Feinabstimmung der durch externe Faktoren verursachten Temperaturänderung durch.

2. ON-OFF-Regelung

Die EIN-AUS-Regelung vergleicht die gemessene Temperatur mit der eingestellten Temperatur und schaltet die Kühl-/Heizanlage ein und aus. Sie ist einfacher als die Stetigregelung und kann zu geringeren Kosten eingeführt werden.

Weitere Informationen zu Temperatur-Reglern

1. Thermostate und Temperatur-Regler

Thermostate sind einfache Temperatur-Regler, die es schon seit langem gibt. Sie nutzen die temperaturbedingte Ausdehnung und Kontraktion eines Metalls oder einer Flüssigkeit, um die Temperatur zu regeln, indem sie Kontakte oder Ventile ein- und ausschalten. Sie werden häufig als Regelventile für die Kühlwasserzufuhr zu Heizkörpern in Autos und anderen Fahrzeugen sowie zur Regelung der Temperatur von Wasserkochern verwendet. Es gibt Thermostate aus Metall und mit Flüssigkeitsausdehnung.

- Metall-Thermostate

Metallthermostate verwenden einen Temperaturfühler, der Bimetall genannt wird. Dabei handelt es sich um eine Platte, die aus zwei verschiedenen Metallen mit unterschiedlichen Wärmeausdehnungskoeffizienten besteht und die durch Wärme verursachte Ausdehnungsverformung als elektrischen Kontaktpunkt nutzt. - Flüssigkeitsausdehnungsthermostate

Flüssigkeitsausdehnungsthermostate nutzen die Ausdehnungs- und Zusammenziehungskraft einer in einem Behälter eingeschlossenen Flüssigkeit als elektrische Kontaktstelle. Der Flüssigkeitsausdehnungsthermostat zeichnet sich durch seine Fähigkeit aus, die elektrische Leistung zu erhöhen. Beide Arten von Thermostaten benötigen zur Steuerung keine Stromversorgung.

2. Temperatur-Regler und Heizungen

Temperatur-Regler sorgen für die Temperaturregelung in einem Temperaturbereich oberhalb der Umgebungstemperatur (Raumtemperatur) durch einen Steuerbefehl an ein Heizgerät. Da jeder Temperatur-Regler eine bestimmte regelbare Leistung hat, muss bei Verwendung eines Heizgerätes mit großer Leistung eine separate Antriebsvorrichtung, z. B. ein elektromagnetischer Schalter, vorgesehen werden.

Wenn Temperaturen unterhalb der Umgebungstemperatur (Raumtemperatur) geregelt werden sollen, wird ein Kühlgerät oder eine andere Kühleinrichtung betrieben. Die Spezifikationen und Leistungen des Temperatur-Reglers, des Heizgeräts und des Kühlgeräts müssen für den Zweck geeignet sein. Für die Temperaturregelung werden gleichzeitig Temperaturfühler benötigt.

3. Anzeigende Regler und Temperatur-Regler

Temperatur-Regler sind eine Art von anzeigenden Reglern. Anzeigende Regler regeln nicht nur die Temperatur, sondern auch verschiedene andere Faktoren wie Feuchtigkeit, Durchfluss und Druck. Sowohl Anzeige- als auch Temperatur-Regler sind reine Rechengeräte und benötigen separate Sensoren und Kühlgeräte.

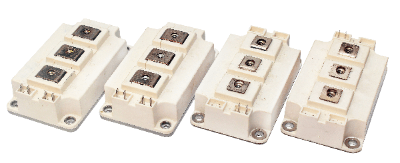

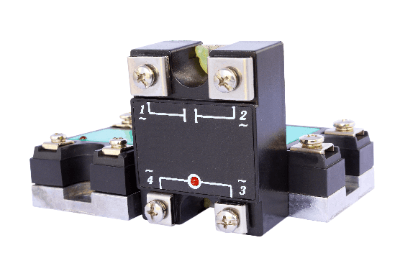

Ein IGBT-Modul ist ein hochintegriertes Modul, das mehrere IGBTs (Insulated Gate Bipolar Transistors) in einem einzigen Baustein vereint.

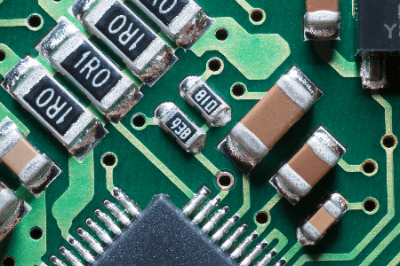

Ein IGBT-Modul ist ein hochintegriertes Modul, das mehrere IGBTs (Insulated Gate Bipolar Transistors) in einem einzigen Baustein vereint. Chip-Widerstände, auch oberflächenmontierte Widerstände genannt, sind rechteckige Widerstände mit einer Metallschicht als Widerstandselement auf einem kleinen Keramiksubstrat.

Chip-Widerstände, auch oberflächenmontierte Widerstände genannt, sind rechteckige Widerstände mit einer Metallschicht als Widerstandselement auf einem kleinen Keramiksubstrat. Metallfilm-Widerstände sind Festwiderstände, die Metall als Widerstandselement verwenden.

Metallfilm-Widerstände sind Festwiderstände, die Metall als Widerstandselement verwenden.

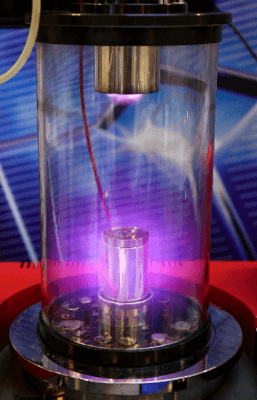

Sputteranlagen werden verwendet, um sehr dünne Schichten gleichmäßig auf die Oberfläche eines Objekts aufzusputtern.

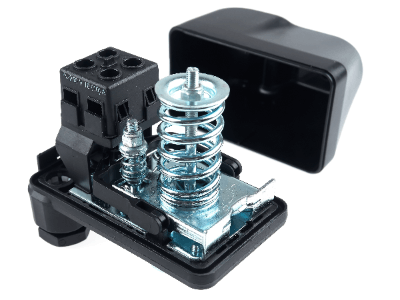

Sputteranlagen werden verwendet, um sehr dünne Schichten gleichmäßig auf die Oberfläche eines Objekts aufzusputtern. Ein Druckschalter ist ein Sensortyp, der den Druck eines Fluids wie Luft oder Flüssigkeit erfasst. Der Schalter wird durch den absoluten Wert des Drucks oder durch die Größe der Druckänderung im Verhältnis zu einem bestimmten Druckwert aktiviert.

Ein Druckschalter ist ein Sensortyp, der den Druck eines Fluids wie Luft oder Flüssigkeit erfasst. Der Schalter wird durch den absoluten Wert des Drucks oder durch die Größe der Druckänderung im Verhältnis zu einem bestimmten Druckwert aktiviert.