Was ist ein Hydraulikzylinder?

Ein Hydraulikzylinder ist ein Aktuator, der Energie in mechanische Bewegung umwandelt und eine Maschine ist, die lineare Bewegungen ausführt. Durch die Steuerung der Ölmenge im Inneren wird der Druck verändert, um die Bewegung des Kolbens zu steuern. Hydraulikzylinder können einfach- oder doppeltwirkend sein, wobei die verschiedenen Typen von der Anzahl und Position der Ventile und der internen Geometrie abhängen. Hydraulikzylinder werden in einer Vielzahl von Situationen eingesetzt, z. B. bei Autobremsen, Aufzügen und Baumaschinen, da sie geräuscharm sind und eine hohe Leistung erbringen können.

Ein Hydraulikzylinder ist ein Aktuator, der Energie in mechanische Bewegung umwandelt und eine Maschine ist, die lineare Bewegungen ausführt. Durch die Steuerung der Ölmenge im Inneren wird der Druck verändert, um die Bewegung des Kolbens zu steuern. Hydraulikzylinder können einfach- oder doppeltwirkend sein, wobei die verschiedenen Typen von der Anzahl und Position der Ventile und der internen Geometrie abhängen. Hydraulikzylinder werden in einer Vielzahl von Situationen eingesetzt, z. B. bei Autobremsen, Aufzügen und Baumaschinen, da sie geräuscharm sind und eine hohe Leistung erbringen können.

Anwendungen von Hydraulikzylindern

Hydraulikzylinder werden in vielen Produkten eingesetzt, da sie kleine Kräfte in große Kräfte umwandeln können. Die typischsten Produkte sind Bremssysteme für Autos, bei denen die geringe Kraft eines Fußdrucks eine große Kraft erzeugen kann, um ein Auto anzuhalten. Sie werden auch bei vielen Gelegenheiten eingesetzt, bei denen große Kräfte erforderlich sind, wie z. B. bei Aufzügen und Baumaschinen, was ihr breites Einsatzspektrum verdeutlicht. Bei der Auswahl sollten der Druck, die Größe, die Hublänge und der Zyklus berücksichtigt werden.

Funktionsweise von Hydraulikzylindern

Hydraulikzylinder enthalten einen Kolben, der durch Einspritzen von Öl in den Zylinder über ein Ventil oder durch Ansaugen von Öl aus dem Zylinder bewegt wird. Das Funktionsprinzip von Hydraulikzylindern hängt von der Position, der Anzahl und der Art der Ventile ab.

Einfach wirkende Hydraulikzylinder haben ein Ventil, während doppelt wirkende Hydraulikzylinder zwei Ventile haben, die die Bewegung des Kolbens steuern, indem sie den Druck im Zylinder durch Veränderung der Menge des Betriebsöls verändern. Der Kolben wird herausgeschoben, indem das Öl im Ventil auf der unteren Seite reduziert wird, um den Druck zu verringern, oder indem das Öl im Ventil auf der gegenüberliegenden Seite erhöht wird, um den Druck zu erhöhen. Beim Ziehen des Kolbens wird die Erhöhung oder Verringerung der Betriebsölmenge umgekehrt. Bei einfachwirkenden Hydraulikzylindern wird der Kolben durch sein Eigengewicht oder durch eine Feder zurückgezogen.

Arten von Hydraulikzylindern

Wie bereits erwähnt, gibt es einfach wirkende und doppelt wirkende Hydraulikzylinder. Einfachwirkende Typen werden in Stößel-, Kolben-, Doppelstangen- und einfachwirkende Teleskopzylinder unterteilt. Doppeltwirkende Typen werden in Kolben-, Doppelstangen-, Doppelzylinder- und Teleskoptypen eingeteilt.

Bei der Auswahl eines Hydraulikzylinders müssen zunächst die benötigte Schubkraft und der Versorgungsdruck definiert und der entsprechende Druckaufnahmebereich bestimmt werden. Eine Vergrößerung der Druckaufnahmefläche des Zylinders oder des zu liefernden Drucks führt zu einer Erhöhung der Leistung. Was verwendet wird, hängt außerdem vom Wert des Nenndrucks ab, d. h. dem Höchstwert des Einstelldrucks des Hydraulikzylinders. Typische Beispiele sind solche für 7 MPa und 14 MPa. Stahl ist der am häufigsten verwendete Zylinderwerkstoff, aber Zylinder aus rostfreiem Stahl werden verwendet, wenn Magnetschalter zur Huberkennung eingebaut sind.

Verwendung von Hydraulikzylindern

Zu den in Hydraulikzylindern verwendeten Hydraulikflüssigkeiten gehören Öle auf Erdölbasis, synthetische Öle und wasserlösliche Öle. Grundsätzlich kann jedes dieser Hydrauliköle verwendet werden, doch ist es ratsam, sich bei der Auswahl des Öls über die Spezifikationen des jeweiligen Hydraulikzylinders zu informieren. Es wird empfohlen, das Öl zu filtern, da Fremdstoffe im Hydrauliköl den normalen Betrieb behindern können.

Wenn die Geschwindigkeit des Hydraulikzylinders eingestellt werden soll, muss ein Durchflussregelventil in den Hydraulikkreislauf eingebaut werden, um den Ölfluss im Zylinder zu steuern. Im Allgemeinen wird die Menge des in den Zylinder eintretenden Öls eingestellt.

Bei der Betätigung des Hydraulikzylinders muss auch die im Zylinder befindliche Luft abgelassen werden. Wenn der Zylinder mit Luft unter Druck steht, kann die adiabatische Kompression dazu führen, dass die Luft heiß wird und die Dichtungen durchbrennen.

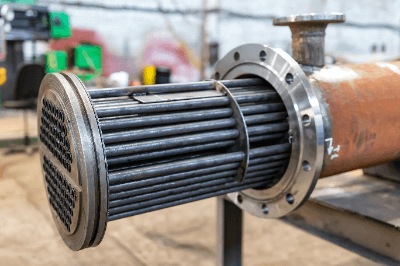

Ein Wärmetauscher ist ein Gerät, das Wärme zwischen Flüssigkeiten wie Luft und Wasser überträgt.

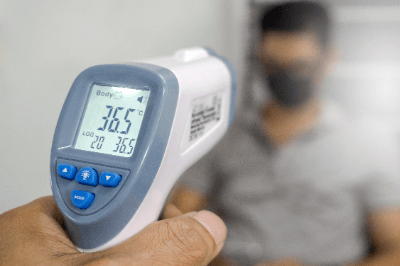

Ein Wärmetauscher ist ein Gerät, das Wärme zwischen Flüssigkeiten wie Luft und Wasser überträgt. Berührungslose Temperatursensoren sind Sensoren, die die Temperatur erfassen können, ohne direkt an dem zu messenden Objekt angebracht zu sein.

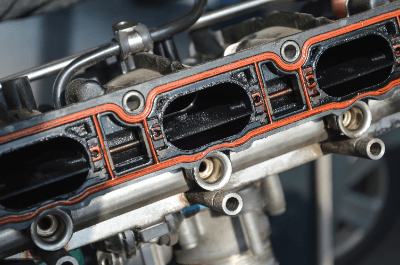

Berührungslose Temperatursensoren sind Sensoren, die die Temperatur erfassen können, ohne direkt an dem zu messenden Objekt angebracht zu sein. Flachdichtungen (englisch: Gasket) sind Teile und Materialien, die zur Aufrechterhaltung der Luftdichtheit und Abdichtung in Geräten, Strukturen und Rohrleitungen verwendet werden, um zu verhindern, dass interne Flüssigkeiten und andere Substanzen auslaufen.

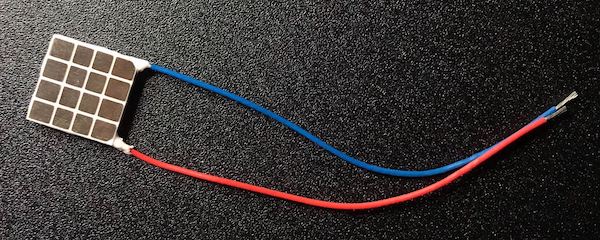

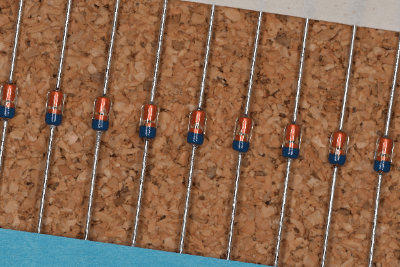

Flachdichtungen (englisch: Gasket) sind Teile und Materialien, die zur Aufrechterhaltung der Luftdichtheit und Abdichtung in Geräten, Strukturen und Rohrleitungen verwendet werden, um zu verhindern, dass interne Flüssigkeiten und andere Substanzen auslaufen. Ferrit-Magnet werden hauptsächlich aus Eisenoxid in Verbindung mit Kobalt, Nickel und Mangan hergestellt. Die Summenformel lautet MFe2O4 (M = Mn, Fe, Co, Ni, Cu, Mg, Zn, Cd, usw.).

Ferrit-Magnet werden hauptsächlich aus Eisenoxid in Verbindung mit Kobalt, Nickel und Mangan hergestellt. Die Summenformel lautet MFe2O4 (M = Mn, Fe, Co, Ni, Cu, Mg, Zn, Cd, usw.).