¿Qué es un Agitador?

Los agitadores son máquinas diseñadas para mezclar o agitar una muestra contenida en un recipiente, como tubos de ensayo, matraces o embudos de alícuotas.

Son ampliamente utilizados en diversas aplicaciones, como la separación de muestras, la elución, la disolución y el cultivo de microorganismos aeróbicos que requieren un tiempo prolongado.

Existen varios tipos de agitadores disponibles en el mercado, como los de vaivén, los giratorios y los de movimiento en forma de 8. Además, los agitadores pueden tener direcciones de agitación tanto horizontal como vertical, dependiendo del modelo. Algunos modelos incluso están equipados con funciones de calefacción y refrigeración, lo que los hace adecuados para agitar cultivos en condiciones específicas.

También se encuentran disponibles agitadores de tamiz, que son utilizados para tamizar polvos y líquidos, proporcionando una mezcla homogénea.

Usos de las Máquinas Agitadoras

Los agitadores encuentran un amplio uso en experimentos de ciencias de la vida y química, especialmente cuando se requiere una agitación constante durante períodos prolongados. En el campo de los ensayos, se utilizan principalmente en pruebas de lixiviación, disolución de muestras y cultivo de microorganismos aeróbicos.

En el ámbito de las pruebas de lixiviación, se utilizan agitadores para cumplir con las normas ambientales establecidas por el Ministerio de Medio Ambiente, que requieren la extracción de metales pesados presentes en el suelo bajo condiciones específicas.

En el cultivo de microorganismos aeróbicos, las condiciones de agitación y oxigenación son cruciales y deben ser ajustadas según las necesidades específicas de cada microorganismo. Esto implica calcular la velocidad y amplitud de agitación adecuadas, así como asegurar una transferencia de oxígeno óptima.

Otras aplicaciones incluyen pruebas de detección de pesticidas residuales en productos alimentarios, como la extracción con hexano de dioxinas y pesticidas residuales en vegetales, así como el análisis de los componentes extraídos de residuos industriales.

Principio de la Máquina de Agitación

La unidad de potencia de un péndulo se encuentra integrada en la base del soporte inferior. Esta unidad transmite la energía del motor a través de una correa a las poleas, convirtiendo la rotación del motor en un movimiento alternativo de la mesa de agitación.

Algunos modelos de péndulo están equipados con funciones de control de temperatura que incluyen un calentador o sistema de refrigeración en la base. En algunos casos, el baño termostático y la máquina de agitación se integran en una sola unidad.

El tamaño de la base del péndulo puede variar según la aplicación específica de la máquina de agitación. Algunos modelos ofrecen la opción de agregar una placa diseñada para adaptarse a recipientes específicos en la parte superior de la base, facilitando la adaptación de la agitadora al recipiente correspondiente.

Por otro lado, las tamizadoras de polvo utilizan imanes electromagnéticos para generar vibraciones verticales en el oscilador. La amplitud del oscilador se regula mediante un resorte, permitiendo un movimiento vertical oscilante.

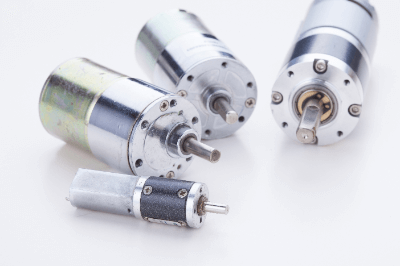

Tipos de Agitadores

Existen diferentes tamaños de agitadores: pequeños, medianos y grandes. La elección debe hacerse en función de la aplicación y del tamaño y la forma del recipiente. Por ejemplo, los agitadores grandes se utilizan en el análisis de suelos para pruebas de lixiviación.

Los agitadores más pequeños son apropiados para ensayos in vitro con volúmenes de muestra pequeños. En particular, debe utilizarse un agitador pequeño para aplicaciones microbiológicas y de cultivo celular en incubadoras. Este tipo de agitador está diseñado para temperaturas ambiente de aproximadamente 0-50 °C y una humedad ambiente de hasta aproximadamente el 95 % HR.

La mayoría de los agitadores de sobremesa pequeños tienen unas dimensiones aproximadas de 200-300 mm (anchura) x 180-250 mm (profundidad) x 100-170 mm (altura). El peso máximo de carga admisible es de unos 2 kg en la mayoría de los modelos. Los tipos de oscilación incluyen vaivén, giro, balancín, excéntrica horizontal y figura 8, con direcciones horizontal y vertical. Algunos modelos incorporan más de un método de oscilación, que puede conmutarse manualmente.

La velocidad de agitación puede variar entre 20 y 200 rpm aproximadamente. El tipo escalonado o no escalonado varía de un producto a otro, y muchos modelos incorporan un temporizador.