¿Qué es una Pinza de Sujeción?

Una pinza de sujeción es un componente en forma de copa que se acopla a herramientas giratorias como taladros y fresadoras.

Su función principal es asegurar herramientas con forma de eje, siendo ampliamente utilizadas en tornos CNC y cargadores de transporte.

El mandril de la pinza, que consta de una unidad de mandril y una pinza, es el responsable de sostener la pieza de trabajo. A diferencia del plato de tres mordazas que sujeta la pieza en tres puntos, la pinza envuelve casi toda la circunferencia de la pieza.

La pinza desempeña un papel crucial en el posicionamiento preciso de la cuchilla o filo de corte en el extremo de la herramienta. Además, está disponible en diferentes tamaños para adaptarse a herramientas de diversas dimensiones. Es un componente esencial en las máquinas herramienta, ya que mejora la precisión y la estabilidad de la herramienta.

Usos de las Pinzas de Sujeción

Las pinzas de sujeción son uno de los componentes utilizados en las máquinas herramienta y el mecanizado. Los siguientes son algunos ejemplos de usos de las pinzas de sujeción:

- Tornos CNC y otras máquinas herramienta

- Cargadores para transporte

- Taladradoras y fresadoras

- Fresadoras y máquinas de grabado

Cuando se comparan en términos de precisión de pasada, las pinzas de sujeción en general funcionan mejor que los mandriles de voluta y, por tanto, son adecuadas para el mecanizado de piezas con tolerancias geométricas ajustadas, como la pasada y la coaxialidad.

Por otro lado, las pinzas de sujeción suelen tener un margen de apertura menor que los mandriles de voluta. Esto puede dar lugar a veces a que las piezas sean demasiado estrechas en el estado sin pinzar para ser entregadas con éxito, por lo que se debe tener cuidado cuando las piezas se entregan desde una máquina de transferencia en funcionamiento automático.

Principio de las Pinzas de Sujeción

La pinza de sujeción tiene una forma básica cilíndrica, con una mortaja radial desde el centro. Al insertarla en la unidad de mandril, la parte cónica exterior queda atrapada por la brida, y el agujero se abre y se cierra mediante la acción de un cilindro u otro mecanismo similar.

La principal ventaja de la pinza de sujeción es que distribuye la presión de manera uniforme, lo que evita daños en la pieza y permite una sujeción firme. Esto hace que sea capaz de sostener materiales blandos, como el cobre y el aluminio, así como materiales de pared delgada, como los tubos.

Las pinzas de sujeción pueden acomodar herramientas en forma de eje de diferentes tamaños, ya que estas herramientas pueden desmontarse fácilmente. Al retirar una herramienta, se afloja la pinza y se retira la herramienta de manera sencilla. La pinza de sujeción es un componente excelente que utiliza fuerzas de fricción para sujetar la herramienta con precisión.

Sin embargo, es importante tener en cuenta que las pinzas son piezas consumibles. La parte perforada de la pinza pierde gradualmente su elasticidad después de múltiples movimientos de apertura y cierre. Además, la superficie en contacto con la pieza se desgasta gradualmente debido al mecanizado repetido, lo que puede afectar la precisión de la excentricidad. Para mantener una alta precisión en el mecanizado, se debe reemplazar la pinza después de cierto tiempo de uso.

Tipos de Pinzas de Sujeción

Existen varios tipos de pinzas de sujeción. Los siguientes son ejemplos de tipos de pinzas:

1. Pinzas Estándares

Es el tipo de pinza más común y se utiliza para herramientas como taladros y fresadoras. Suelen estar disponibles en diferentes tamaños en función del diámetro del eje.

2. Pinzas ER

Pinzas de alta precisión utilizadas para operaciones de mecanizado de precisión; ER significa Elástico Rígido, lo que significa un equilibrio entre flexibilidad y rigidez. Se montan en el husillo del equipo de mecanizado y pueden sustituirse fácilmente mediante una tuerca de apriete, lo que aumenta la eficacia del trabajo.

3. Pinzas MT

Pinzas adecuadas para herramientas estándar Morris Taper (MT), por ejemplo, utilizadas en mandrinadoras, en las que la herramienta se inserta en el cono interno que coincide con el vástago MT y la pinza se aprieta para mantener la herramienta en su sitio.

4. Pinzas Portátiles

Estas pinzas se utilizan para herramientas eléctricas manuales. Pueden acoplarse a taladros y fresadoras. Las pinzas portátiles están disponibles en varios tamaños para adaptarse a herramientas de distintos tamaños.

5. Pinzas de Muelle

Estas pinzas tienen un muelle integrado en el cuerpo. Se utilizan para sujetar las herramientas con fuerza elástica sin apretarlas demasiado. No tienen un mango para apretar la herramienta y pueden fijarse fácilmente con sólo introducir la herramienta.

Los imanes de cobalto son imanes que contienen cobalto y se utilizan ampliamente en la industria. Estos imanes, junto con los

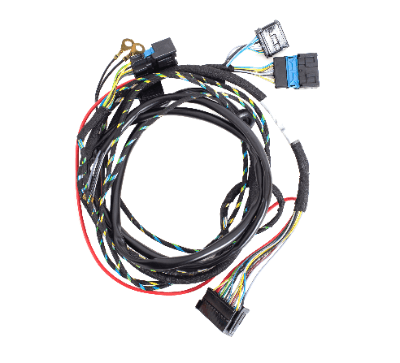

Los imanes de cobalto son imanes que contienen cobalto y se utilizan ampliamente en la industria. Estos imanes, junto con los  Un mazo de cables es un conjunto de hilos que se utilizan para el suministro eléctrico y la transmisión de señales de comunicación. Estos cables suelen tener conectores en sus extremos para facilitar su conexión.

Un mazo de cables es un conjunto de hilos que se utilizan para el suministro eléctrico y la transmisión de señales de comunicación. Estos cables suelen tener conectores en sus extremos para facilitar su conexión. Las bridas para cables son herramientas utilizadas para agrupar y asegurar cables, entre otros usos, con el objetivo de organizarlos de manera ordenada.

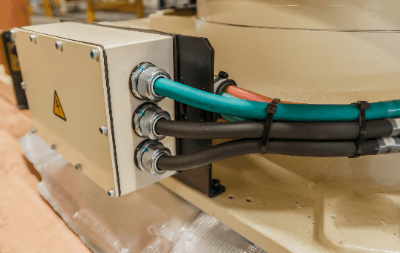

Las bridas para cables son herramientas utilizadas para agrupar y asegurar cables, entre otros usos, con el objetivo de organizarlos de manera ordenada. Un prensaestopas es un dispositivo utilizado para insertar y asegurar cables de forma segura en la envolvente y el equipo de paneles de control y mando. También se conoce como “Cable Gland” en inglés.

Un prensaestopas es un dispositivo utilizado para insertar y asegurar cables de forma segura en la envolvente y el equipo de paneles de control y mando. También se conoce como “Cable Gland” en inglés.