¿Qué es la Cuerda de Piano?

La cuerda de piano es un tipo de alambre de cobre con una resistencia a la tracción especialmente alta gracias al ajuste del contenido de carbono.

La cuerda de piano es un tipo de alambre de cobre con una resistencia a la tracción especialmente alta gracias al ajuste del contenido de carbono.

Su uso en campos industriales supera con creces su uso en pianos, hasta el punto de que también se especifica de diversas formas en JIS. El contenido de carbono suele estar entre el 0,60% y el 0,95%, pero se fabrica para que sea óptimo para otros usos. La resistencia a la tracción de la cuerda de piano varía en función del diámetro del alambre, teniendo la variedad SWP-A una resistencia a la tracción de 2890-3190 (N/mm2) cuando el diámetro del alambre es de 0,08 mm y de 1420 (N/mm2) cuando el diámetro del alambre es de 10,0 mm.

Usos de la Cuerda de Piano

La cuerda de piano es un metal resistente que puede producirse en serie y tiene una amplia gama de usos, como alambre y diversos materiales para muelles en los campos de la automoción y la electrónica, cables utilizados en puentes colgantes, muelles de cama y hormigón pretensado.

Con el fin de optimizar la cuerda de piano para diversas aplicaciones, en JIS se especifican muchas variedades de cuerda de piano ajustando el contenido de los ingredientes que la componen, como Si, Mn, P, S y Cu, así como C.

Tipos de Cuerda de Piano

En JIS (G3522:2014) se especifican tres tipos de cuerda de piano según su resistencia a la tracción (N/mm2): cuerda de piano tipo A (SWP-A), cuerda de piano tipo B (SWP-B) y cuerda de piano tipo V (SWP-V).

Para cada tipo, la cuerda de piano tipo A (B) se especifica como “principalmente para muelles sometidos a cargas dinámicas” y la cuerda de piano tipo V se especifica como “para muelles de válvula o muelles equivalentes” a modo de recordatorio, y también se especifican el método de fabricación y las propiedades mecánicas.

La resistencia a la tracción, que puede considerarse la línea de vida de la cuerda de piano, se clasifica por diámetro de alambre para cada tipo de cuerda y se especifica como propiedad mecánica. Otras propiedades mecánicas especificadas son la “resistencia al desgaste”, las “propiedades de torsión”, la “curvabilidad”, el “diámetro del alambre y tolerancias” y el “estado de la superficie”, y también se especifican los métodos de ensayo para cada elemento especificado.

La espinela es un mineral que forma cristales afilados, conocidos como “acrilita”.

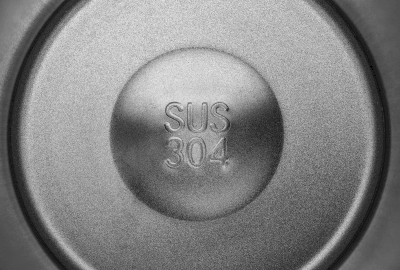

La espinela es un mineral que forma cristales afilados, conocidos como “acrilita”. Acero inoxidable austenítico es un término genérico para una aleación de acero inoxidable que tiene una estructura cristalina conocida como austenita a temperatura ambiente. Se divide en aceros inoxidables al cromo-níquel porque contiene cromo y níquel, además de hierro, como componentes principales. La composición varía según el grado de acero, pero se caracteriza por la presencia de níquel como ingrediente principal para estabilizar la estructura austenítica. Es el material más utilizado entre los grados de acero inoxidable y su producción representa alrededor del 60% de todos los aceros inoxidables.

Acero inoxidable austenítico es un término genérico para una aleación de acero inoxidable que tiene una estructura cristalina conocida como austenita a temperatura ambiente. Se divide en aceros inoxidables al cromo-níquel porque contiene cromo y níquel, además de hierro, como componentes principales. La composición varía según el grado de acero, pero se caracteriza por la presencia de níquel como ingrediente principal para estabilizar la estructura austenítica. Es el material más utilizado entre los grados de acero inoxidable y su producción representa alrededor del 60% de todos los aceros inoxidables. El acero al manganeso para uso estructural en maquinaria se fabrica añadiendo alrededor de un 1% de manganeso a un 0,3-0,5% de acero al carbono. Suele utilizarse para piezas de mecanismos de transmisión de fuerza motriz, como engranajes y ejes.

El acero al manganeso para uso estructural en maquinaria se fabrica añadiendo alrededor de un 1% de manganeso a un 0,3-0,5% de acero al carbono. Suele utilizarse para piezas de mecanismos de transmisión de fuerza motriz, como engranajes y ejes.