¿Qué es el Proceso de Chapado en Oro?

El chapado en oro es un método de procesamiento por el que la superficie de un material se cubre con una película de oro.

El chapado en oro es un método de procesamiento por el que la superficie de un material se cubre con una película de oro.

La formación de una película de oro permite conferir al material propiedades como la resistencia a la corrosión, la conductividad eléctrica y la humectabilidad de la soldadura. El aspecto tiene las características del oro tal cual, y ostenta un brillo excelente.

También es posible formar revestimientos de aleación con distintos metales (cobalto, níquel, plata, etc.). A menudo se eligen revestimientos de níquel y cobre como base de la superficie del material. Se utiliza mucho en aplicaciones industriales de la industria decorativa y de semiconductores.

Usos del Proceso de Chapado en Oro

1. Aplicaciones Decorativas

Ejemplos de usos decorativos son joyas como collares y pendientes, emblemas y piezas interiores de automóviles, altares budistas y piezas de relojería. No sólo da un aspecto lujoso y bello, sino que también sirve para proteger contra el óxido gracias a la resistencia a la corrosión del oro.

Ajustando la composición de la solución de chapado, se puede controlar el grado de brillo y el tono del color.

2. Aplicaciones Industriales

En aplicaciones industriales, se utiliza para componentes semiconductores y juntas de placas. En las placas de circuitos, la conductividad y la humectabilidad de la soldadura son especificaciones importantes para el procesamiento posterior.

En particular, el niquelado y el dorado se utilizan para evitar la oxidación del circuito de cableado de cobre. En los últimos años, el rendimiento de las placas se ha sofisticado rápidamente y se han generalizado las aplicaciones de procesamiento para el cableado fino. Dado que el mecanizado puede mermar el rendimiento, se espera que la tecnología de procesado basada en productos químicos tenga una mayor demanda.

El chapado en oro duro con dureza de película mejorada es ideal para zonas que entran en contacto frecuente con el exterior, como terminales y conectores de equipos electrónicos.

Principios del Proceso de Chapado en Oro

1. Chapado Electrolítico

El metalizado electrolítico es un proceso electrolítico en el que se produce una reacción de reducción debido a la acción electrolítica de una corriente eléctrica. Los iones metálicos de la solución de metalizado toman electrones en el proceso, y se deposita una película metálica sobre el material conectado al cátodo.

La película tiende a ser más gruesa en las zonas altamente conductoras y el espesor total de la película es muy difícil de controlar.

2. Electrodeposición (Tipo Reacción de Sustitución)

El chapado químico es un proceso de chapado que utiliza reacciones químicas. Una reacción de sustitución es un fenómeno en el que la película metálica subyacente se disuelve en el líquido debido a diferencias en la tendencia a la ionización, y el oro se deposita como película en su lugar.

Cuando se alcanza la cantidad de disolución permitida en el líquido, cesa la reacción de disolución y cesa la deposición. El material en sí no necesita ser conductor para ser procesado, y el espesor de la película es muy uniforme.

3. Electrodeposición (Tipo Autocatalítico)

El tipo autocatalítico se refiere a una acción en la que el oro se deposita a partir de un componente reductor y actúa como catalizador tal cual. Como la reacción de deposición se produce de forma continua, es adecuado para especificaciones de película gruesa.

Más Información Sobre el Proceso de Chapado en Oro

1. Tipo de Chapado

Chapado en Oro Blando

La pureza del oro de la película es muy alta, superior al 99,9%, y tiene propiedades muy blandas. Tiene una excelente humectabilidad de la soldadura y conductividad térmica y es adecuado para uniones de semiconductores. La dureza es de 50-80 HV.

Dorado Duro

Este proceso de chapado es más especializado para aplicaciones industriales mediante el depósito conjunto con otros metales como níquel, cobalto, plata y cobre para formar una película de aleación. La pureza del oro en la película es de alrededor del 99,6%, pero se mejora la resistencia al desgaste y la dureza de la película. El chapado electrolítico es el principal método de procesamiento, con durezas de 200-300 HV.

2. Tendencias en el Desarrollo de los Procesos de Chapado

Tratamiento de Sustancias Peligrosas

En algunos casos, se añaden compuestos de cianuro a las soluciones de chapado en oro con fines de estabilización. El cianuro es tóxico para el cuerpo humano.

Teniendo en cuenta la carga que supone para los trabajadores y las aguas residuales, se necesitan ingredientes alternativos . En los últimos años, se han desarrollado soluciones de chapado basadas en ácido sulfuroso y platino. Sin embargo, todavía hay muchas empresas que permiten el contenido de cianuro por razones de rendimiento.

Realización del Chapado en Oro Duro Mediante

El chapado en oro duro se deposita principalmente mediante métodos de chapado electrolítico. El endurecimiento de la película requiere otros componentes metálicos como endurecedores, y el método de chapado electrolítico tiene el problema de que no se pueden controlar los componentes distintos del oro.

Mediante la adición de un nuevo componente acelerador, se ha confirmado la deposición de película dura en forma de tipo autocatalizador.

La transformación del acero inoxidable es un proceso que se lleva a cabo en acero inoxidable.

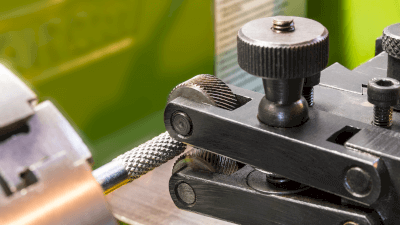

La transformación del acero inoxidable es un proceso que se lleva a cabo en acero inoxidable. El moleteado es un proceso por el que se presiona una herramienta moleteadora contra una superficie metálica para crear una superficie fina y desigual.

El moleteado es un proceso por el que se presiona una herramienta moleteadora contra una superficie metálica para crear una superficie fina y desigual.