¿Qué es Analizador de Gas?

Los analizadores de gas son aparatos utilizados para analizar los componentes gaseosos de determinadas sustancias.

Los analizadores de gas son aparatos utilizados para analizar los componentes gaseosos de determinadas sustancias.

Suelen utilizarse para medir la concentración de componentes en gases, y entre los gases objetivo se incluyen el dióxido de carbono, el monóxido de carbono, el oxígeno y los óxidos de nitrógeno. Los tipos de gases que pueden medirse y el número de elementos varían mucho en función del uso previsto.

En las fábricas, se utilizan para controlar la contaminación atmosférica y ahorrar energía. Los instrumentos también se utilizan en una amplia gama de otras aplicaciones, como en la agricultura.

Usos de los Analizadores de Gases

Los analizadores pueden medir varios gases y se utilizan en diversas situaciones. Los siguientes son algunos ejemplos de usos.

1. Control Medioambiental

Mediante la monitorización de la concentración de componentes gaseosos en la atmósfera, es posible determinar el estado de la contaminación atmosférica y tomar las medidas adecuadas. Se miden las concentraciones de dióxido de carbono, monóxido de carbono, óxidos de nitrógeno y óxidos de azufre.

Los analizadores de gases son utilizados para medir los gases de escape de las fábricas también se denominan analizadores de gases de escape. Los analizadores de gases de escape deben instalarse obligatoriamente en las instalaciones que generan hollín y humo, tal como se especifica en la Ley de Control de la Contaminación Atmosférica, y se utilizan ampliamente para la vigilancia del medio ambiente.

2. Asistencia Médica

Los analizadores de gases también se utilizan en medicina, principalmente para el diagnóstico y tratamiento de enfermedades respiratorias y metabólicas. Pueden medir la concentración de componentes gaseosos en el aliento exhalado en pruebas de función pulmonar o la concentración de componentes gaseosos en la sangre en análisis de gases sanguíneos.

Los analizadores de gases médicos deben proporcionar mediciones muy precisas y están diseñados para que los profesionales sanitarios puedan manejarlos con facilidad. La facilidad de manejo es especialmente importante para su uso en urgencias y ambulancias, donde se requieren mediciones rápidas y precisas.

3. Procesos Industriales

Se utilizan para el control de procesos en plantas químicas y de fabricación. La concentración de componentes gaseosos en el reactor se mide para la optimización del proceso y el control de calidad. En la industria alimentaria, también se mide la concentración de componentes gaseosos en el aire del interior de los envases para evaluar la frescura y la calidad.

Principios de los Analizadores de Gases

Existen varios gases que pueden medirse con los analizadores. Por lo tanto, existe una amplia gama de métodos de análisis. Los siguientes son ejemplos de principios de los analizadores de gases.

1. Anlizador de Gas Infrarrojo

La muestra es irradiada con luz de una longitud de onda específica y la cantidad de radiación infrarroja absorbida es detectada por un sensor de flujo másico. Dependiendo del tipo de irradiación, existen métodos de doble haz y de haz único. El método de doble haz detecta la concentración de gases comparando una célula de referencia (blanco) con una célula de muestra, mientras que el método de haz único sólo mide la célula de muestra.

2. Método de Conducción Térmica (Analizador Electoquímico)

Este método utiliza el hecho de que cuando se calienta un hilo de platino y se pone en contacto con un gas de muestra, la temperatura de equilibrio entre el calor suministrado y el calor emitido depende de la conductividad térmica del gas respectivo. Es de construcción sencilla y puede medir una amplia gama de gases.

3. Método de la Fuerza Magnética

Cuando se aplica un campo magnético a la muestra, se genera una presión que atrae al oxígeno. Esta presión es detectada por el sensor de flujo másico. Este método se utiliza principalmente para medir la concentración de oxígeno.

También existe el método de la zirconia para medir el oxígeno. Este método utiliza la propiedad de la porcelana de circonio de conducir iones de oxígeno a altas temperaturas. La concentración de oxígeno se determina detectando la fuerza electromotriz generada en los electrodos del elemento de zirconia.

Cómo Seleccionar los Analizadores de Gases

Los analizadores de gases deben seleccionarse en función del tipo de gas, la sensibilidad de detección y el uso previsto. Si el presupuesto es limitado, es importante seleccionar un instrumento de medición con las funciones mínimas necesarias.

En primer lugar, compruebe el tipo de gas que desea medir. Los analizadores de gases disponibles difieren en función de la composición del gas. El principio es que hay varios productos, como se describe en la sección anterior, con diferentes componentes de gas que se pueden medir. La elección debe hacerse en función de la finalidad.

Una vez determinado el tipo de gas, compruebe la sensibilidad de detección. Si no se puede medir la concentración de gas en el rango requerido, no se cumple la aplicación. Si se miden componentes gaseosos con concentraciones bajas, es necesario seleccionar un instrumento de medición con una sensibilidad elevada.

También es importante seleccionar un producto en función del uso previsto. Como hay productos portátiles y productos para medición continua, la selección depende del uso previsto.

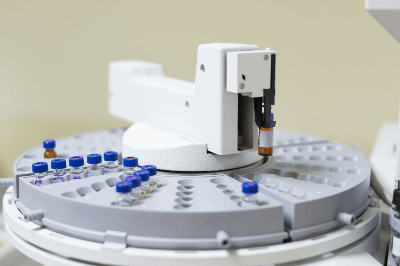

Los muestreadores automáticos son dispositivos automáticos utilizados para la preparación y análisis de muestras. Cuando se realiza cualquier tipo de análisis con un analizador, normalmente se introduce la muestra manualmente. Sin embargo, los también permiten suministrar y analizar muestras de forma automatizada.

Los muestreadores automáticos son dispositivos automáticos utilizados para la preparación y análisis de muestras. Cuando se realiza cualquier tipo de análisis con un analizador, normalmente se introduce la muestra manualmente. Sin embargo, los también permiten suministrar y analizar muestras de forma automatizada.