Was ist Stromüberwachung?

Unter Stromüberwachung versteht man die Messung und Überwachung der verbrauchten Strommenge.

Elektrizität ist eine Energie, deren Verbrauch nicht visuell gemessen werden kann, sondern die vom Versorgungsunternehmen gekauft werden muss, wenn Sie keine eigene Stromerzeugungsanlage haben. Daher muss er mit Hilfe von Stromzählern oder Stromüberwachungssystemen überwacht werden, um sicherzustellen, dass die Stromrechnung angemessen ist.

Ursprünglich diente die Stromüberwachung dazu, die Stromrechnung zu senken. In den letzten Jahren wird sie auch im Rahmen von Umweltschutzmaßnahmen durchgeführt, z. B. zur Reduzierung der CO2-Emissionen. Darüber hinaus sind Unternehmen, die Energie ab einer bestimmten Größe verbrauchen, gemäß dem Energieeinsparungsgesetz zum Energiemanagement verpflichtet.

Strom ist ein Energieträger, der in der Regel einen großen Teil der Unternehmensaktivitäten ausmacht. Daher ist die Stromüberwachung einer der wichtigsten Aspekte des Energiemanagements.

Einsatzmöglichkeiten der Stromüberwachung

Die Stromüberwachung ist eine weit verbreitete Tätigkeit in Gewerbe und Industrie. Sie kann auch in Haushalten durchgeführt werden. Nachfolgend einige Beispiele für die Stromüberwachung in der Praxis

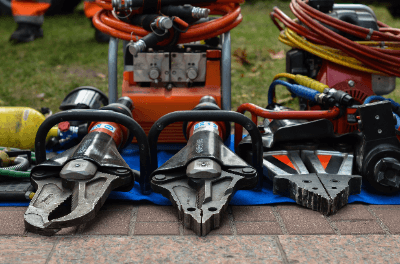

- Überwachung des Stromverbrauchs in Großanlagen

- Überwachung der Stromerzeugung in Gewerbebetrieben mit Solaranlagen

- Tägliche Stromüberwachung in Haushalten

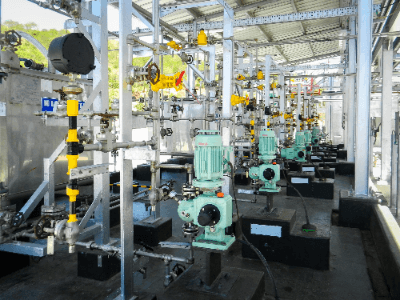

Unternehmen und Organisationen mit großen Anlagen installieren häufig Stromüberwachungssysteme. Stromüberwachungssysteme ermöglichen es oft, nicht nur den Stromverbrauch der gesamten Einrichtung zu überprüfen, sondern auch den Verbrauch nach Einrichtung und Sektor. Die Situation des Energieverbrauchs kann detailliert analysiert werden, was effiziente Energiesparstudien und Energiemanagement ermöglicht.

Einrichtungen mit Solarpanels oder Generatoren können auch über eine Stromüberwachung der Stromerzeugung verfügen. In den letzten Jahren hat die Entwicklung von Anwendungen durch die Energieversorgungsunternehmen es auch ermöglicht, den Stromverbrauch zu Hause zu verwalten.

Grundsätze der Stromüberwachung

Die Stromüberwachung erfolgt hauptsächlich durch die Messung von Strom, Spannung und Leistungsfaktor. Die Leistung ergibt sich aus der Multiplikation von Strom und Spannung. Da Strom und Spannung jedoch phasenverschoben sind, wird effektiv keine Leistung verbraucht.

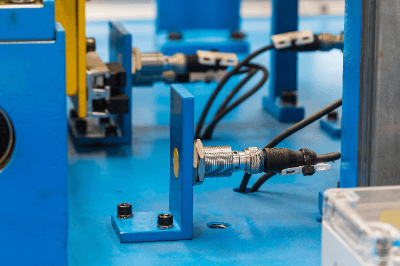

Die Leistung lässt sich nicht nur durch die Multiplikation der Effektivwerte von Strom und Spannung, sondern auch durch den Leistungsfaktor berechnen, der das Verhältnis der Phasenanpassung darstellt. Stromwandler (CTs) werden üblicherweise zur Messung des Stroms und Messwandler (VTs) zur Messung der Spannung verwendet; der von den CTs und VTs gemessene Strom und die Spannung werden von einem Wattmeter oder ähnlichem berechnet und in Strom umgewandelt, während der Leistungsfaktor berechnet wird. Im Falle von Wattstundenzählern wird die von diesen gemessene Leistung über die Zeit integriert und als elektrische Energie ausgegeben.

Die Leistung, die durch phasenverschobene Ströme und Spannungen erzeugt wird, nennt man Blindleistung. Bei der Erzeugung von Blindleistung fließt Strom, der nicht von der Last verbraucht wird, auf der Übertragungsleitung hin und her, wodurch die Kapazität der Übertragungseinrichtungen belastet wird, was für das Energieversorgungsunternehmen nachteilig ist. Daher werden beim Abschluss von Stromverträgen für Hochspannung oder höher oft Abschläge für die Aufrechterhaltung eines hohen Leistungsfaktors vereinbart.

Struktur der Stromüberwachung

Haushaltsstromverträge sind in der Regel Ampere-Verträge. Obwohl die Obergrenze des Stroms im Ampere-Vertrag festgelegt ist, wird der Strom den Vertrag überschreiten, wenn mehr Verbraucher angeschlossen werden. Wenn jedoch bei einem Ampere-Vertrag die Anzahl der Lastgeräte zunimmt, schaltet der Schutzschalter ab, wenn der Strom den vertraglich festgelegten Wert übersteigt, und unterbricht die Stromzufuhr.

Andererseits sind Einrichtungen, die Strom mit Hoch- oder Sonderhochspannung beziehen, unwirtschaftlich, da es Zeit und Mühe kostet, den Strom bei einer Unterbrechung wiederherzustellen. In öffentlichen Einrichtungen wie Krankenhäusern können Menschenleben auf dem Spiel stehen. Deshalb schließen Energieversorgungsunternehmen häufig Stromverträge auf der Grundlage von Abnahmemengen ab, anstatt den Strom abzuschalten, wenn die Höchstgrenze überschritten wird.

Bei diesem System basiert die vertraglich vereinbarte Leistung auf der maximal zu erwartenden Durchschnittsleistung für 30 Minuten; der 30-Minuten-Durchschnittswert wird sowohl vom Kunden als auch vom Energieversorgungsunternehmen überwacht, und wenn die vertraglich vereinbarte Leistung überschritten zu werden droht, reagiert der Kunde mit einer Drosselung des Stromverbrauchs. Wird die vertraglich vereinbarte Leistung überschritten, erhebt das Versorgungsunternehmen eine Vertragsstrafe oder überprüft die vertraglich vereinbarte Leistung.

Die Verwaltung der 30-Minuten-Leistungsprognose im Rahmen des Leistungsentgeltsystems wird als Leistungsüberwachung bezeichnet. Bei Verbrauchern mit Hochspannung und darüber wird die Stromüberwachung durch die Installation eines Stromüberwachungssystems durchgeführt, das in der Lage ist, den 30-Minuten-Durchschnittswert der Leistungsprognose minutengenau zu überwachen und die verbrauchte Leistung zu begrenzen.