Was ist eine DLC-Beschichtung?

Die DLC-Beschichtung ist eine Oberflächenbehandlungstechnologie mit hervorragenden Eigenschaften wie hohe Härte, Verschleißfestigkeit, geringe Reibung und Adhäsionsbeständigkeit.

DLC ist eine Abkürzung für ‚Diamond like Carbon‘.

Anwendungen von DLC-Beschichtungen

DLC-Beschichtungen werden hauptsächlich zur Verbesserung der Verschleißfestigkeit von Metallen eingesetzt. Sie sollen ein Festfressen verhindern und die Haltbarkeit verbessern. Die wichtigsten Anwendungen sind folgende:

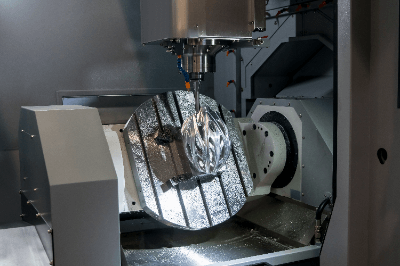

- Beschichtung von Automotoren zur Verbesserung der Haltbarkeit

- Verschleißschutzschichten auf Schneidwerkzeugen

- Haltbarkeitsverbessernde Beschichtungen auf Industrierobotern

- Beschichtungen auf Wellen und Lagern von Bearbeitungszentren

Funktionsweise der DLC-Beschichtung

DLC wird aus Diamant- und Kohlenstoffkomponenten synthetisiert. Die Synthese erfolgt durch Einspritzen von Acetylengas und Erzeugung eines Plasmas bei hohen Frequenzen und Spannungen, um es in Kohlenstoff und Wasserstoff aufzuspalten, wobei der Wasserstoff entladen wird. Der positiv ionisierte Kohlenstoff haftet an dem negativ geladenen Produkt und es bilden sich diamantähnliche Nichtkristalle auf der Oberfläche des Produkts. Die Dlc-Beschichtung verringert den Reibungskoeffizienten vieler Werkstoffe und trägt so zu geringeren CO2-Emissionen bei.

Weitere Informationen zu DLC-Beschichtungen

1. Abscheidungsmethoden für DLC-Beschichtungen

Die Eigenschaften von DLC-Beschichtungen hängen von der Abscheidungsmethode ab. Es gibt drei Haupttypen von Abscheidungsmethoden:

CVD-Verfahren

Die Abscheidungsgeschwindigkeit ist schneller als bei der PVD und es sind komplexe Geometrien möglich. Die wasserstoffhaltige Abscheidung kann auch für dickere Schichten verwendet werden.

PVD-Verfahren

Wasserstofffreie Abscheidungen und Abscheidungen mit hoher Härte sind möglich. Es hat eine starke Haftung auf dem Substrat und kann für leitfähige Materialien verwendet werden, aber dickere Schichten sind schwer zu erreichen.

Plasma-Ionen-Implantationsverfahren

Die Abscheidung bei Raumtemperatur ist möglich, und die Schichten können auf Gummi, Harz und Keramik aufgebracht werden.

2. Nachteile der DLC-Beschichtung

Die DLC-Beschichtung hat nicht nur Vorteile, sondern auch Nachteile:

- Leichtes Abplatzen und Einmischen von Bruchstücken

- Schlechte Haftung auf dem Gewebe

- Beschränkung auf Beschichtungen von bis zu 2 Mikrometern

- Die Härte nimmt mit zunehmendem Wasserstoffgehalt ab

3. DLC-Beschichtung auf Aluminium

DLC-Beschichtungen auf Aluminium können Verschleißfestigkeit und geringe Reibung bieten. Diese Eigenschaft ermöglicht es beispielsweise, das Gewicht von Maschinenteilen zu reduzieren. Da Aluminiumlegierungen oxidationsanfällig sind und viele verschiedene Elemente enthalten, muss die richtige Zwischenschicht für die Schnittstelle zwischen der DLC-Schicht und dem Substrat gewählt werden. Ein Beispiel für die Anwendung von DLC-Beschichtungen auf Aluminiumlegierungen ist die Beschichtung von Motorkomponenten, aber die geringe Haftung, die sich aus der geringen Affinität zwischen Kohlenstoff und Aluminium ergibt, hat sich als Herausforderung erwiesen.

4. DLC-Beschichtungen und hochschmierfähige Öle auf Molybdänbasis

Es wurde über Fälle von Abnutzung von DLC-Beschichtungen beim Gleiten mit Ölen berichtet, die Molybdändialkyldithiocarbamat, einen Reibungsmodifikator, enthalten. Obwohl DLC-Beschichtungen in trockenen Umgebungen eine niedrige Reibung aufweisen, erreichen sie nur selten eine extrem niedrige Reibung, wenn sie als Grenzschmiermittel verwendet werden, wie es der Fall ist. Wenn Molybdändisulfid-Bindungsvorhänge verwendet werden, sind sie trocken und reibungsarm, aber wenn sie als Grenzschmiermittel verwendet werden, sind sie aufgrund ihrer geringen Verschleißfestigkeit weniger dauerhaft gegen Reibung.

5. Abblättern der DLC-Beschichtung

Obwohl DLC-Beschichtungen auf Aluminium und Messing verarbeitet werden können, kann die DLC-Beschichtung bei hoher Belastung abblättern. Um ein Abblättern zu vermeiden, muss das Substrat eine hohe Härte aufweisen; eine Technik, die ein Abblättern der DLC-Beschichtung verhindert, ist die Ionenimplantation. Bei dieser Methode können die abgeschiedenen Ionen in die Substratoberfläche eindringen und eine hohe Adhäsion an der abgeschiedenen Schicht erreichen.