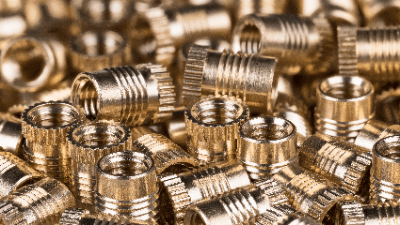

Was ist eine Einpressmutter?

Einpressmuttern werden zur Verstärkung der Verbindungen von Kunststoffteilen verwendet. Da der Kunststoff eine geringere Festigkeit aufweist als eine Schraube, werden Einpressmuttern, die hauptsächlich aus Metall bestehen, in den Kunststoff eingebettet, um die Verbindung zu verstärken.

Die Außenfläche der Einpressmuttern ist gerändelt, damit sie am Kunststoff haften, während die Innenfläche den Spezifikationen für das Muttergewinde entspricht. Als Werkstoffe für Einpressmuttern werden in der Regel Automatenmessing und bleifreies Messing mit hervorragender Bearbeitbarkeit und Duktilität verwendet. Aluminium und rostfreier Stahl können ebenfalls verwendet werden. Kunstharz ist ebenfalls erhältlich und wird für Anwendungen in der Automobilindustrie verwendet.

Für Kunststoffteile gibt es zwei Einpressmethoden: Einpressmuttern werden während des Gießens des Kunststoffs oder nach dem Gießen des Kunststoffs eingesetzt.

Anwendungen von Einpressmuttern

Einpressmuttern haben ein breites Anwendungsspektrum zur Verstärkung der Befestigungen von Kunststoffteilen. Die Haupteinsatzgebiete sind die Befestigungsteile von Kunststoffteilen in Autos, Motorrädern, Zügen, Flugzeugen und anderen Transportmitteln, Smartphones, Haushaltsgeräten und Industriemaschinen.

Insbesondere in der Automobilindustrie werden Kunststoffteile zur Gewichtsreduzierung eingesetzt, um die Kraftstoffeffizienz zu verbessern. Darüber hinaus werden zunehmend umweltfreundliche Biokunststoffe verwendet. Die Befestigung dieser Kunststoffteile nimmt zu und Einpressmuttern werden häufig verwendet. Es werden auch Einpressmuttern aus hochfestem Harz entwickelt, die zur Gewichtsreduzierung beitragen.

In Werkzeugmaschinen werden sie häufig in Bearbeitungszentren, NC-Werkzeugmaschinen, Servomotoren, Schaltschrankgehäusen für Umrichter usw. verwendet. In der Unterhaltungsbranche werden Einpressmuttern auch für die Hauptkörper von Pachinko- und Spielautomaten sowie für mechanische Innenteile, Peripheriegeräte, Hauptgehäuse von Spielautomaten und Peripheriegeräte verwendet.

Arten von Einpressmuttern

Es gibt viele verschiedene Arten von Einpressmuttern, abhängig von der Kombination aus Form, Material und Einpressmethode. Es gibt zwei Arten von Einpressmuttern: den Standardtyp und den Flanschtyp. Die Standardausführung ist die gebräuchlichste und preisgünstigste Form. Darüber hinaus kann die Standardausführung in zwei Typen unterteilt werden: einseitig und doppelseitig.

Der einseitige Typ hat eine feste Montagerichtung zum Einpressen, während der doppelseitige Typ auf beiden Seiten abgeschrägt ist, so dass er beim Einpressen von beiden Seiten eingesetzt werden kann. Der Flanschtyp hat auf einer Seite einen Flansch und kann nur in einer Richtung eingesetzt werden. Es gibt verschiedene Methoden, Einpressmuttern in Kunststoffteile einzubringen.

Weitere Informationen zu Einpressmuttern

Methoden zum Einpressen von Einpressmuttern

Es gibt zwei Methoden, Einpressmuttern in Kunststoff einzubetten: Einsetzen während des Spritzgießens und Einsetzen nach dem Spritzgießen. Das Einsetzen nach dem Gießen wird hauptsächlich für Thermoplaste verwendet, die bei Erwärmung erweichen. Für wärmehärtende Harze, die bei Erwärmung aushärten, können auch nachträgliche Einsätze verwendet werden, die jedoch häufig zum Zeitpunkt der Formgebung eingesetzt werden.

1. Einsätze während des Spritzgießens

Beim Gießen von Kunstharzmaterial wird eine Einpressmutter an der Form befestigt und das Harz in die Form gegossen. Die Einpressmutter muss mit der Form zusammengebaut werden, aber das Harz tritt in geschmolzenem Zustand um die Einpressmutter herum ein, so dass sie nach dem Abkühlen eine ausgezeichnete Festigkeit aufweist.

2. Einsätze nach dem Spritzgießen

Es gibt drei Methoden für das Einsetzen nach dem Gießen des Harzes: Expansionsverfahren, Einpressverfahren und thermisches Einpressverfahren.

Expansionsverfahren

Bei diesem Verfahren wird die Einpressmutter in ein Loch im Harzteil eingepresst und durch Aufweiten der Mutternspitze am Harzteil befestigt. Nach dem Einschlagen der Einpressmutter in das Kunststoffteil wird mit einem Werkzeug, z. B. einem speziellen Stempel, ein Teil, die so genannte Expansionsplatte, nach unten gedrückt, um die Spitze der Einpressmutter aufzuweiten.

Dieses Verfahren zeichnet sich dadurch aus, dass es nicht von der Form des Vorsprungs beeinflusst wird, in den die Mutter auf der Materialseite eingepasst wird, und auch dadurch, dass keine Wärmequelle erforderlich ist.

Einpressverfahren

Dies ist die am weitesten verbreitete Methode. Die Einpressmutter wird mit einer Presse oder einem Hammer in ein Kunststoffteil eingepresst, ohne dass eine Wärmequelle verwendet wird. Die Rissbildung an der Nabe kann durch eine Vergrößerung des Durchmessers der Nabe verhindert werden, aber je nach Kunststoffbauteil kann es erforderlich sein, auf das thermische Einpressverfahren umzusteigen.

Thermisches Einpressverfahren

Bei diesem Verfahren wird beim Einpressen einer Einpressmutter in ein Kunststoffteil eine Wärmequelle verwendet. Die Einpressmutter wird in das untere Loch des Bauteils gesetzt und eingepresst, während die Mutter mit einem Lötkolben, einer Ultraschallschweißmaschine oder einer thermischen Einpressmaschine erhitzt wird.

Durch die Erwärmung der Einpressmutter wird die Wärme auf die Kunststoffkomponente übertragen und erweicht diese, so dass die Einpressmutter leicht in ihre Position eingepresst werden kann. Da das Harz beim Einpressen schmilzt, legt sich das geschmolzene Harz um die Mutter und erhöht deren Festigkeit. Diese Methode wird durch die Form des Vorsprungs auf der Seite des Kunstharzes nicht wesentlich beeinflusst.