Was ist ein Ultraschallmikroskop?

Ultraschallmikroskope sind Mikroskope, die einfallende Ultraschallwellen nutzen, um die Stärke und die Position der von der zu untersuchenden Probe reflektierten Wellen zu ermitteln und diese Informationen zur Beobachtung des Zustands der Probe zu nutzen.

Die Auflösung ist zwar geringer als bei Elektronenmikroskopen, die häufig in der Industrie eingesetzt werden, aber ihr Hauptmerkmal ist, dass sie winzige Bereiche mit einer höheren Auflösung als Lichtmikroskope messen und beobachten können.

Anwendungen von Ultraschallmikroskopen

Ultraschallmikroskope werden häufig für die Produktkontrolle in der Industrie eingesetzt. Ultraschallmikroskope zeichnen sich dadurch aus, dass sie durch das Auftreffen der Ultraschallwellen auf die zu untersuchende Probe eine zerstörungsfreie Beobachtung nicht nur der Oberfläche der Probe, sondern auch ihres Inneren und ihrer Unterseite ermöglichen, wenn die Einfallstiefe verändert wird.

Sie werden insbesondere für die Innenprüfung elektronischer Bauteile und anderer allgemeiner Materialien, die Prüfung der Haftung von Klebstoffen und die Erkennung von Rissen, Hohlräumen und Delaminationen auf geklebten Oberflächen verwendet. Sie eignen sich auch für die Inneninspektion von elektronischen Bauteilen und anderen Komponenten, die Inneninspektion von allgemeinen Materialien und die Überprüfung der Haftung von Klebstoffen. Beide werden verwendet, um Risse, Hohlräume, Delaminationen usw. auf geklebten Oberflächen festzustellen.

Ultraschallwellen breiten sich in Bereichen aus, in denen die Materialien durchgängig sind, während sie sich in nicht durchgängigen Bereichen wie Spalten nicht ausbreiten können und meist an der Grenzfläche reflektiert werden. Daher können reflektierte Wellen, die von delaminierten Bereichen und Hohlräumen zurückgeworfen werden, nachgewiesen werden.

Funktionsweise eines Ultraschallmikroskops

Bei der Ultraschallmikroskopie wird die Eigenschaft von Ultraschallwellen ausgenutzt, dass sie bei der Ausbreitung durch verschiedene Materialien zu benachbarten Punkten teilweise reflektiert und teilweise durchgelassen werden. Die reflektierte Welle wird dann zur Beobachtung erfasst, während die transmittierte Welle zur Beobachtung erfasst wird.

1. Transmissionstyp

Transmissions Ultraschallmikroskope bestehen aus zwei akustischen Linsen, die so angeordnet sind, dass sie sich gegenüberstehen und sich die Probe dazwischen befindet. Eine akustische Linse hat ein piezoelektrisches Element, das die Ultraschallwellen empfängt, und die andere akustische Linse hat ein piezoelektrisches Element, das die Ultraschallwellen empfängt.

Bei der Messung werden die Ultraschallwellen von der einen Seite der akustischen Linse eingeleitet, und die Ultraschallwellen, die durch die im Brennpunkt platzierte Probe übertragen werden, werden von dem piezoelektrischen Element auf der anderen Seite der akustischen Linse empfangen.

2. Reflektierender Typ

Reflexions Ultraschallmikroskope bestehen aus einer akustischen Linse und einem piezoelektrischen Element auf nur einer Seite. Das piezoelektrische Element empfängt den eingehenden Ultraschall und die vom Material reflektierten Wellen. Sowohl Transmissions- als auch Reflexions Ultraschallmikroskope können die Intensität und Phase der empfangenen Ultraschallwellen analysieren, um die Oberflächen- und Innenbeschaffenheit der Probe zu messen und zu beobachten.

Im Handel sind mehr reflektierende als durchlässige Ultraschallmikroskope erhältlich. Der Hauptgrund dafür ist, dass beim reflektiven Typ die Probe nicht zwischen den akustischen Linsen eingeklemmt werden muss und dass es keine Begrenzung für die Dicke der Probe gibt. Ein weiterer großer Vorteil des reflektiven Ultraschallmikroskops besteht darin, dass es einfacher zu bedienen und leichter zu handhaben ist, da die akustische Linse nicht konfokal platziert werden muss und die Bildbildung und Ausbreitungsgeschwindigkeit gemessen werden kann.

Weitere Informationen zu Ultraschallmikroskopen

1. Vorteile der reflektierenden Ultraschallmikroskopie

Die gepulste Reflexionsmethode, eine Messmethode mit einem reflektierenden Ultraschallmikroskop, ist eine starke Methode zum Nachweis von Delaminationen und Hohlräumen im Inneren der Probe. Bei dieser Methode wird eine in Wasser getauchte Probe mit Ultraschallwellen gepulster Wellenformen beschallt und aus den intern reflektierten Impulsen werden Informationen über das Innere des Objekts gewonnen.

Die Intensität der Impulsreflexion hängt von der Differenz der akustischen Impedanz der beiden Materialien an der Grenze ab. Die akustische Impedanz ist eine Größe, die als das Produkt aus der Dichte des Materials und der Schallgeschwindigkeit definiert ist und die Luftschicht zu fast 100 % reflektiert. Dies macht die Impulsreflexionsmethode zu einer starken Methode zum Nachweis von Delaminationen und Hohlräumen in der Probe.

2. Zellbeobachtung durch Ultraschallmikroskopie

In den letzten Jahren hat der biologische Bereich als Anwendungsbereich für die Ultraschallmikroskopie neben dem konventionellen industriellen Bereich an Aufmerksamkeit gewonnen: Es wurden Ultraschallmikroskope entwickelt, die das Innere von Zellen mit hohen Frequenzen wie 100 MHz bis 200 MHz sichtbar machen können. Die Verwendung hoher Frequenzen während der Messung hat keine nachteiligen Auswirkungen auf Zellen in Wasser. Solche Ultraschallmikroskope ermöglichen es, Zellen in einem lebenden Zustand zu beobachten.

Veränderungen der Strukturproteine in den Zellen können so ohne die bisher übliche Färbung überprüft werden. Zusätzlich zu der inzwischen etablierten Technologie der Ausbreitung von Hochfrequenz-Ultraschall durch eine dünne Faser wird die Spitze der Faser auf einer konkaven Oberfläche bearbeitet, um den Ultraschall zu konvergieren und die azimutale Auflösung auf die Zellebene zu erhöhen.

Das Ultraschallmikroskop erzeugt Bilder, die auf der Dichte und der Viskoelastizität intrazellulärer Substanzen beruhen, und eignet sich daher hervorragend zur Beobachtung des Zytoskeletts, das das Zellwachstum und andere Prozesse steuert. Unter Ausnutzung dieser Eigenschaft wurden auch Techniken entwickelt, um Krebszellen aus Krebszellpopulationen zu identifizieren. Mit dieser Technologie können fluoreszierende Proteine exprimiert werden, sodass normale Zellen identifiziert werden können und festgestellt werden kann, wie das Krebsmedikament auf die Krebszellen gewirkt hat.

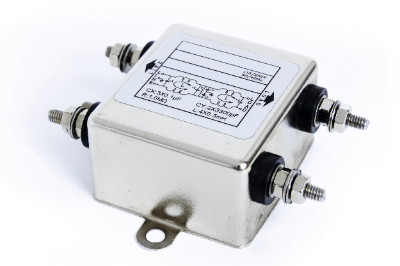

Ein EMI-Filter ist ein Filter, der von elektronischen Geräten erzeugte Störungen (Rauschen) blockiert und andere elektronische Geräte vor Beeinträchtigungen schützt.

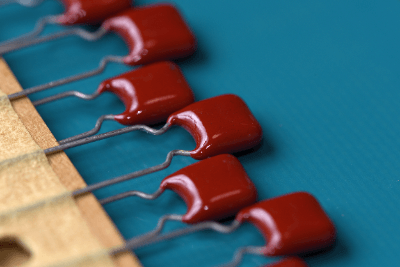

Ein EMI-Filter ist ein Filter, der von elektronischen Geräten erzeugte Störungen (Rauschen) blockiert und andere elektronische Geräte vor Beeinträchtigungen schützt. Kunststoff-Folienkondensatoren sind Kondensatoren, die eine Kunststofffolie als Derivat verwenden. Die Technologie geht auf die im späten 19. Jahrhundert erfundenen Papierkondensatoren zurück. Bei Papierkondensatoren wird Öl- oder Paraffinpapier zwischen Aluminiumfolie eingeklemmt und aufgerollt.

Kunststoff-Folienkondensatoren sind Kondensatoren, die eine Kunststofffolie als Derivat verwenden. Die Technologie geht auf die im späten 19. Jahrhundert erfundenen Papierkondensatoren zurück. Bei Papierkondensatoren wird Öl- oder Paraffinpapier zwischen Aluminiumfolie eingeklemmt und aufgerollt. Der D-Sub (D-subminiature) ist einer der Steckerstandards für den Anschluss von Computern an Peripheriegeräte.

Der D-Sub (D-subminiature) ist einer der Steckerstandards für den Anschluss von Computern an Peripheriegeräte.