Was ist eine Software für numerische Strömungsmechanik (CFD)?

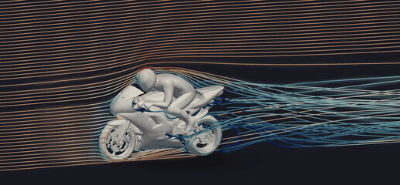

Eine Software für numerische Strömungsmechanik (CFD) analysiert die Strömung von Flüssigkeiten wie Luft und Wasser durch Simulation.

Software für numerische Strömungsmechanik (CFD) wird in der Entwurfsphase eingesetzt, weil sie weniger kostspielig und zeitaufwändig ist als Experimente. Außerdem ist es im Allgemeinen schwierig und kostspielig, die Strömungsbewegungen von Fluiden wie Flüssigkeiten und Gasen durch Experimente zu ermitteln.

Daher ist Software für numerische Strömungsmechanik (CFD) nützlich für Flüssigkeitsbewegungen in Hochtemperatur- und Hochdruckumgebungen, in denen Messinstrumente nicht eingesetzt werden können, und in großräumigen, experimentell nicht zugänglichen Umgebungen wie Tsunamis und Flüssen.

Anwendungen von Softwares für numerische Strömungsmechanik (CFD)

Eine Software für numerische Strömungsmechanik (CFD) wird in der Forschung und Entwicklung verschiedener Produkte, an Produktionslinien und bei der Wettervorhersage eingesetzt (es gibt eine breite Palette von Analysen des Strömungs- und Druckzustands in Automotoren, Analysen zur Verringerung des Widerstands, dem Automobile ausgesetzt sind, und die Entwicklung von Kühlmechanismen für CPUs, etc.)

- Analyse der Kraft, die die Luft während der Fahrt auf ein Fahrzeug ausübt

- Analyse des Luftstroms in einem Raum, wenn eine Klimaanlage verwendet wird

- Analyse der Luftströmung zur Verbesserung der Effizienz von Kühlmechanismen für wärmeerzeugende Maschinen

- Analyse von Windrichtung und Luftdruck bei der Wettervorhersage

- Analyse der Rotation von Schraubenflügeln usw.

Funktionsweise der Softwares für numerische Strömungsmechanik (CFD)

Eine Software für numerische Strömungsmechanik (CFD) analysiert Flüssigkeitsströmungen durch numerische Berechnung der beiden folgenden Grundgleichungen mit Hilfe eines Computers.

1. Kontinuitätsgleichung (Erhaltung der Masse)

Die Regel besagt, dass eine Flüssigkeit nicht aus dem Nichts entsteht oder plötzlich im leeren Raum verschwindet. Das bedeutet, dass Wasser nicht plötzlich aus dem Nichts auftaucht.

2. Gesetz der Impulserhaltung (Navier-Stokes-Gleichungen)

Dieses Gesetz besagt, dass sich die Intensität der Bewegung eines Objekts nicht ändert, solange keine äußere Kraft einwirkt. Es leitet sich aus den Newtonschen Bewegungsgleichungen ab.

Bei der Analyse von Temperaturen usw. wird die Gleichung außerdem unter Berücksichtigung von Energieerhaltungsmaßnahmen gelöst.

Aufbau der Software für numerische Strömungsmechanik (CFD)

Kommerzielle Software für numerische Strömungsmechanik besteht häufig aus einem Modellgenerator, einem Simulationslauf und einem Post-Processing-Teil, aber es gibt auch Softwarepakete, die nur den Simulationslauf (Solver) und Software für den Modellgenerator enthalten.

1. Vorverarbeitung und Modellerstellungsteil

Die Modellerstellung ist der Prozess der Erstellung der Geometrie für die Strömungsanalyse. In vielen Fällen können Dateiformate wie STEP, IGES und Parasolid, die in 3D-CAD erstellt wurden, verwendet werden. Software für numerische Strömungsmechanik (CFD) bietet auch die Möglichkeit, Randbedingungen festzulegen, z. B. welche Teile der erstellten Struktur Bereiche mit Flüssigkeitszufluss und welche Bereiche mit Temperaturkonstanz sind.

Zur Durchführung der Berechnungen wird die Geometrie des Modells durch ein Gitter, ein so genanntes Mesh, dargestellt. Die Erstellung eines sauberen Gitters ist ein wichtiger Faktor, um die Geschwindigkeit und Genauigkeit der Analyse zu erhöhen. Die Software zur Modellerstellung bietet eine Funktion zur einfachen Auswahl der Größe usw. und zur automatischen Erstellung eines qualitativ hochwertigen Netzes.

2. Teil der Simulationsausführung

Dieser Abschnitt bezieht sich auf den Teil, der gemeinhin als Solver bezeichnet wird. Software für numerische Strömungsmechanik (CFD) im engeren Sinne bezieht sich nur auf diesen Teil. Der Solver ist mit Funktionen zur Lösung von Kontinuitätsgleichungen, Impulserhaltungsgleichungen, Energieerhaltungsgleichungen usw. ausgestattet.

In jüngster Zeit sind die Solver mit der Fähigkeit ausgestattet, komplexere Modelle zu lösen und Berechnungen mit höherer Geschwindigkeit durchzuführen, was auf die Verbesserung der Computerleistung zurückzuführen ist.

3. Post-Processing-Teil

Die Analyseergebnisse können als 3D-Modell visualisiert werden, was ein intuitiveres Verständnis der Analyseergebnisse ermöglicht. Die Analysefunktion ist ein Bereich, in dem die verschiedenen Produkte unterschiedliche Merkmale aufweisen.

Aus den Berechnungsergebnissen können Konturdiagramme mit Druck- und Temperaturverteilung in verschiedenen Farben, Vektordiagramme mit Pfeilen und Strömungsdiagramme mit Linien erstellt werden.

Arten von Softwares für numerische Strömungsmechanik (CFD)

Die erste Möglichkeit, Flüssigkeiten darzustellen, besteht darin, den Raum zu diskretisieren. Die Finite-Elemente-Methode und die Finite-Volumen-Methode sind bekannte Diskretisierungsmethoden. Andererseits gibt es auch die Partikelmethode, die das Fluid als eine Ansammlung von Partikeln darstellt.

Da es verschiedene CAE-spezifische Methoden, Techniken und Funktionen gibt, ist es notwendig, je nach dem zu simulierenden Phänomen die jeweils am besten geeignete Methode und Bedingungen festzulegen. Es gibt auch Software für numerische Strömungsmechanik (CFD), die von einfachen und leicht zu bedienenden Programmen bis hin zu solchen mit zahlreichen Funktionen reicht, die von Fachleuten für thermische Strömungsmechanik verwendet werden.

Die Unternehmen variieren, aber als grober Anhaltspunkt können die folgenden Punkte einen Unterschied ausmachen:

- Anzahl der Turbulenzmodelle

- Verfügbarkeit von Funktionen zur Analyse von Mehrphasenströmungen

- Verfügbarkeit von Funktionen zur Analyse von Nicht-Newtonschen Flüssigkeiten

- Fähigkeit zur gekoppelten Analyse (z. B. Strukturanalyse)

- Ob kompressible Fluide behandelt werden oder nicht

Auch bei den Lizenzierungsmodellen gibt es Unterschiede. Wählen Sie die am besten geeignete Software, indem Sie den Verwendungszweck und die benötigten Funktionen klären.