Was ist ein Impeller?

Ein Impeller ist ein Laufrad, das an der Spindel einer Pumpe oder eines Ventilators befestigt ist.

Ein Impeller ist ein Bauteil, das Druck auf die Flüssigkeit ausübt. In Pumpen dreht sich das Impeller innerhalb des Gehäuses und übt durch die Zentrifugalkraft Druck auf die Flüssigkeit aus. Auch Schrauben, die Schiffe antreiben, sind eine Art Impeller.

Wenn das Laufrad des Impellers nach außen gerichtet ist, spricht man von einem offenen Impeller. Ist das Laufrad dagegen durch eine Seitenplatte oder ähnliches abgedeckt, spricht man von einem geschlossenen Laufrad.

Anwendungen des Impellers

Impeller sind Bauteile, die in einer Vielzahl von Produkten und Branchen eingesetzt werden. Offene Laufräder und geschlossene Laufräder werden unterschiedlich eingesetzt.

1. Offene Laufräder

- Schnecken auf Schiffen

- Ventilatoren und Belüftungsventilatoren

- Ventilatoren für Klimaanlagen

- Pumpen für den Gülletransport

Offene Laufräder werden hauptsächlich für Geräte verwendet, bei denen der Druck relativ gering ist.

2. Geschlossene Laufräder

- Große Gebläse und Kompressoren

- Pumpen mit hoher Förderhöhe (Druck) und Pumpen zur Förderung von reinem Wasser

Geschlossene Laufräder werden bei Hochdruckanwendungen eingesetzt. Bei Pumpen sind offene Laufräder eher bei kleineren Größen zu finden, während geschlossene Laufräder eher bei mittleren und größeren Größen zu finden sind.

Sie werden auch je nach den Eigenschaften der zu fördernden Flüssigkeit eingesetzt, wobei geschlossene Laufräder für saubere Flüssigkeiten wie reines Wasser verwendet werden.

Funktionsweise von Impellern

Bei Zentrifugalpumpen werden Gase und Flüssigkeiten durch die Rotation des Impellers durch die Zentrifugalkraft nach außen bewegt. Durch den Aufprall auf das Gehäuse usw. erhöht sich der Innendruck und versucht, in Richtung Druckstutzen zu entweichen. Durch das Ausströmen des Gases/der Flüssigkeit entsteht ein Unterdruck in der Nähe der Ansaugöffnung, und neues Gas/neue Flüssigkeit wird angesaugt. Dies ist das Prinzip der Gas-/Flüssigkeitszufuhr durch einen Impeller.

Der Begriff Impeller wird am häufigsten für Pumpen- und Gebläseräder verwendet, kann aber auch für den Propeller eines Rührwerks verwendet werden. Rührwerke werden in Bechern und Flüssigkeitsbehältern eingesetzt, um das Innere zu rühren. Bei Rührwerken wird die Zentrifugalkraft des Impellers in Rührenergie umgewandelt.

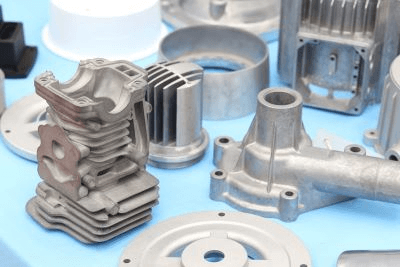

Arten von Impellern

Es gibt verschiedene Arten und Formen von Impellern.

1. Radial durchströmter Typ

Das Wasser, das durch das Impeller fließt, strömt in radialer Richtung. Das Wasser strömt in radialer Richtung durch das Laufrad und die Schaufeln sind zweidimensionale, einfach gekrümmte Flächen. Es zeichnet sich durch einen hohen Druck im Verhältnis zur Durchflussmenge aus und wird in Umwälzpumpen und Kesselspeisepumpen verwendet.

2. Typ mit schräger Strömung

Hierbei handelt es sich um ein Impeller mit gekrümmten Schaufeln und einem schräg geneigten Auslass. Es zeichnet sich durch einen höheren Förderstrom als das Radiallaufrad aus und wird für Kühlwasserpumpen verwendet.

3. Axial durchströmter Typ

Dieses Laufrad hat die gleiche Form wie ein elektrischer Ventilator und verfügt ebenfalls über eine Elektromotorwelle im Inneren des Rohrs. Es zeichnet sich durch einen niedrigen Druck, aber eine hohe Förderleistung aus. Es wird für Entwässerungspumpen bei Überschwemmungen verwendet.

4. Wirbeltyp

Dieses Laufrad hat einen großen Spalt zwischen dem Gehäuse und dem Impeller. Da der Spalt Feststoffe durchlässt, wird es zur Förderung von mit Feststoffen vermischten Flüssigkeiten verwendet. Es wird zum Beispiel in Abwasserpumpen verwendet.

5. Asteroidförmiger Typ

Dieses Laufrad hat die Form der Schaufeln einer Vakuumpumpe und ist vollständig offen. Es wird für die Förderung von mit Gasen vermischten Flüssigkeiten verwendet.

Es sind auch verschiedene andere Formen erhältlich, wie z. B. Schraubenlaufräder, nicht verstopfende Hochleistungslaufräder und ausgewuchtete Laufräder.

Weitere Informationen zu Impellern

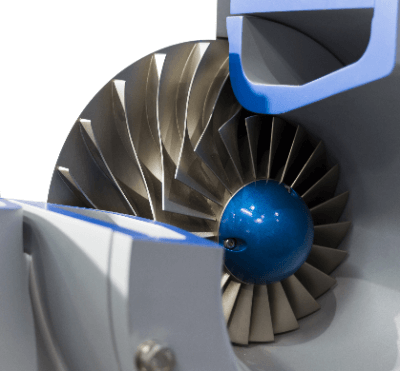

1. Impeller von Mantelstromtriebwerken

Ein Turbofan ist eine Art Zentrifugalgebläse. Der Impeller dieses Gebläses zeichnet sich dadurch aus, dass sein Laufrad in Bezug auf die Drehrichtung nach hinten gerichtet ist, was zu einer hohen Energieeffizienz und einem geringen Geräuschpegel führt. Sie werden in Mikrowellenhauben und -kanälen eingesetzt.

2. Merkmale des geschlossenen Laufrads

Ein Teil der Flüssigkeit in der Pumpe bleibt im rotierenden Wirbel stecken und verbleibt dort. Eine große Menge stagnierender Flüssigkeit erhöht nicht nur den Energieverlust in der Pumpe, sondern birgt auch die Gefahr, dass der tatsächliche Förderstrom unter dem Auslegungsförderstrom liegt.

Um diese Probleme zu lösen, wurden geschlossene Laufräder mit Abdeckungen auf dem Laufrad entwickelt. Die Abdeckung des Laufrads verringert den Flüssigkeitsaustritt und verbessert den Wirkungsgrad und die Fördermenge der Pumpe.

Aufgrund der durch die Seitenplatten verursachten Scheibenreibung treten auch bei geschlossenen Laufrädern Verluste auf, der Vorteil ist jedoch, dass die Flüssigkeit effizient gepumpt werden kann. Vergleicht man offene und geschlossene Laufräder, so haben offene Laufräder eine hohe Fördermenge und eine geringe Förderhöhe, während geschlossene Laufräder eine hohe Förderhöhe und eine geringe Fördermenge haben.