¿Qué es una Maquina de Pulido?

Una maquina de pulido es un tipo de máquina pulidora que se utiliza principalmente para el acabado de superficies de acero inoxidable.

Pueden limpiar la superficie y eliminar impurezas como rebabas y virutas. El uso de las maquinas de pulido desempeña un papel muy importante en la mejora de la calidad y la estética de los productos.

El pulido tiene varias finalidades, pero los dos objetivos principales son limpiar la superficie y eliminar rebabas, virutas, etc. Es importante seleccionar la rugosidad del pulido en función de la finalidad. Si la rugosidad del pulido no es la adecuada, puede reducir la eficacia de la operación o afectar negativamente a la calidad del producto.

A la hora de trabajar, es importante seleccionar la rugosidad óptima del abrasivo y utilizar la maquina de pulido a la presión y velocidad correctas. El mantenimiento de la pulidora es otro factor importante, y la revisión y el mantenimiento periódicos de la máquina ayudarán a mantener su rendimiento a largo plazo.

Usos de las Maquinas de Pulido y Abrillantado

Las maquinas de pulido se utilizan en una amplia gama de aplicaciones, principalmente en acero inoxidable. Sin embargo, también pueden utilizarse en metales distintos del acero inoxidable, como el aluminio y el titanio, así como en resina acrílica y ABS.

Los productos metalúrgicos contienen rebabas, virutas, aceite, suciedad y otros depósitos generados durante el procesamiento, que deben eliminarse antes de que puedan enviarse como productos. El tratamiento de superficies con una maquina de pulido puede resolver estos problemas y producir productos con un acabado perfecto.

El pulido alisa las irregularidades de la superficie que no pudieron pulirse en procesos anteriores, como el desbastado y el acabado intermedio, y elimina la suciedad. Por tanto, es adecuado para el proceso final entre los tratamientos superficiales. El acabado espejo, que se realiza con una maquina de pulido, es importante en muchas industrias porque contribuye no sólo a la estética de un producto, sino también a su funcionalidad y durabilidad.

Se utiliza en una amplia gama de campos, como la automoción, los materiales de construcción y los electrodomésticos, y sus aplicaciones se amplían cada día. La aplicación de métodos óptimos de pulido y mantenimiento permite conseguir acabados de alta calidad y aumentar el valor del producto.

Principios de las Maquinas de Pulido

El pulido es un tratamiento de superficies en el que se hace girar un “pulidor” de algodón, fieltro, lana o esponja y se aplica sobre el objeto para eliminar la superficie. Se trata de un proceso muy delicado, ya que el acabado puede verse afectado por una pequeña fuerza o un desenfoque de la posición de pulido durante el abrillantado.

La rugosidad del pulido se diferencia por un número, llamado número, y generalmente cuanto mayor es este número, más fino es el pulido. Normalmente, el pulido se realiza en varias etapas, empezando por un número más grueso hasta llegar a un número más fino.

Tipos de Pulido

El tipo de pulido y la elección adecuada de pulidor y abrasivo deben seleccionarse en función del acabado superficial deseado. Existen cuatro tipos principales de pulido en función de la rugosidad superficial deseada.

1. Pulido Basto

Este método es adecuado para superficies metálicas irregulares o rayadas y utiliza esmeriles de grano fino, como el esmeril, para conseguir una rugosidad superficial objetivo de 2 µm Rz y un cierto grado de limpieza. También es adecuado el uso de un pulidor de cáñamo de grano relativamente grueso.

2. Pulido Medio

Este proceso de pulido termina la superficie metálica tras el pulido basto hasta alcanzar una rugosidad superficial objetivo de 0,3-0,6 µm Rz. Dependiendo del material, se deben utilizar diferentes tipos de pulidores: los de sisal son adecuados para materiales duros como el acero inoxidable y los de algodón para materiales relativamente blandos como el latón y el aluminio.

Como se consigue una superficie de acabado ligeramente brillante, el acero inoxidable y los elementos que vayan a ser chapados en un proceso posterior pueden recibir aquí un acabado final.

3. Esmerilado de Acabado

Este proceso de pulido se utiliza para conseguir una rugosidad superficial objetivo de 0,2 µm Rz o mejor y se denomina acabado semiespejo. Se utiliza un compuesto de pulido con un número alto (#600 a #800) y son adecuados abrasivos como el óxido de cromo o los abrasivos a base de alúmina.

Hay que tener cuidado al seleccionar el material de pulido y el abrasivo, ya que la evaluación de la calidad del brillo y el estado de las rayas de pulido es muy severa. Son adecuados los pulidores de tela o de lana fabricados con materiales blandos, como toallas o telas mal afelpadas. Para encerar el coche, por ejemplo, es adecuada una esponja de pulir con una superficie suave.

4. Acabado Espejo

Se trata de un proceso de pulido para conseguir una rugosidad superficial objetivo de 0,1 µm Rz o mejor tras el pulido de acabado. Este método de pulido utiliza un pulidor #800 para acabar la superficie metálica en una superficie de espejo limpia.

El pulido es tan meticuloso que el paisaje es claramente visible sin arañazos de pulido, y también se caracteriza por sus excelentes propiedades de esterilización y limpieza. Son adecuados los pulidores de paño suave o de lana.

Más Información sobre Maquinas de Pulido

1. Ventajas de las Maquinas de Pulido

Reducen los Reflejos Difusos

Los métodos de preparación de superficies que no proporcionan un acabado suficientemente liso producen reflejos difusos. Con el pulido, sin embargo, la superficie queda acabada como un espejo, por lo que se suprimen los reflejos difusos.

Mayor Precisión del Producto

El pulido reduce las irregularidades de la superficie y mejora así la precisión del producto.

2. Maquinas de Pulido Automático

En el caso de formas pequeñas o complejas, el abrillantado se realiza accionando el objeto a abrillantar o la maquina de pulido, mientras que las superficies necesarias son limpiadas manualmente por un operario. Este método tiene la ventaja de que cada artículo puede pulirse cuidadosamente, pero la desventaja es que la productividad es menor para los artículos producidos en serie.

Para los productos fabricados en serie con formas sencillas y superficies relativamente planas, se utilizan mucho las máquinas automáticas de pulido, que accionan y terminan automáticamente el objeto que debe pulirse o la máquina de pulido. Por ejemplo, las pulidoras automáticas se utilizan para materiales planos, como chapas de acero inoxidable, objetos cilíndricos, como postes de acero inoxidable, y formas relativamente sencillas con muchas superficies planas, como las guitarras.

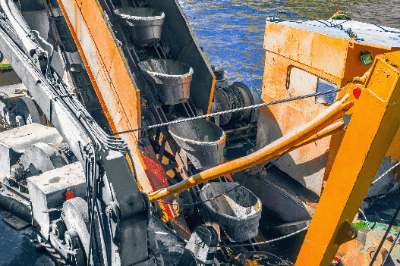

Un transportador de cangilones es un dispositivo utilizado para el transporte de materiales a granel. Consiste en una cinta transportadora con una serie de recipientes en forma de caja, conocidos como cangilones, montados sobre ella.

Un transportador de cangilones es un dispositivo utilizado para el transporte de materiales a granel. Consiste en una cinta transportadora con una serie de recipientes en forma de caja, conocidos como cangilones, montados sobre ella. Los anemómetros digitales son dispositivos que, como su nombre indica, están equipados con una pantalla digital.

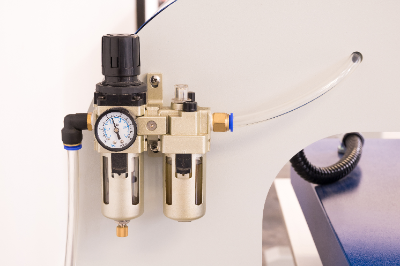

Los anemómetros digitales son dispositivos que, como su nombre indica, están equipados con una pantalla digital. El teflón es un material ampliamente utilizado en forma de cintas de sellado. Estas cintas están fabricadas con un fluoropolímero conocido como teflón o PTFE (politetrafluoroetileno) y se utilizan para mantener las propiedades de sellado en diversas aplicaciones.

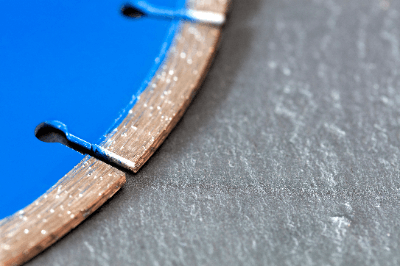

El teflón es un material ampliamente utilizado en forma de cintas de sellado. Estas cintas están fabricadas con un fluoropolímero conocido como teflón o PTFE (politetrafluoroetileno) y se utilizan para mantener las propiedades de sellado en diversas aplicaciones. Una sierra de diamante es una herramienta que consta de una hoja con granos abrasivos de diamante adheridos a ella.

Una sierra de diamante es una herramienta que consta de una hoja con granos abrasivos de diamante adheridos a ella.