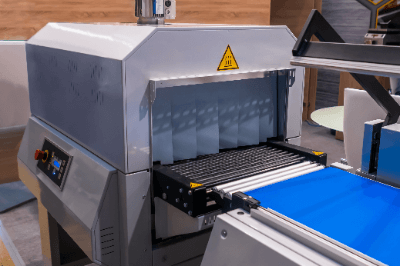

¿Qué es un Túnel de Retracción?

Un túnel de retracción es un equipo utilizado en el proceso de embalaje retráctil.

Un túnel de retracción es un equipo utilizado en el proceso de embalaje retráctil.

El término “retractilar” o “retracción” en el shrink-wrapping se refiere al proceso de aplicar calor a una película transparente para que se ajuste adecuadamente al producto. En la industria del embalaje, este proceso térmico se utiliza para asegurar un envoltorio ajustado y de apariencia profesional.

Usos de los Túneles de Retracción

Los túneles de retracción son máquinas que realizan el envasado retráctil de forma racionalizada. Por ello, los túneles de retracción se utilizan en campos muy diversos, como la industria alimentaria para envasar envases de bebidas, condimentos, conservas, fideos de taza, etc., así como estuches y cajas para libros, CD, etc., y productos farmacéuticos.

Principio del Túneles de Retracción

Los túneles de retracción son dispositivos compuestos por dos componentes esenciales: un dispositivo para aplicar y sellar el film retráctil, y un túnel destinado al tratamiento térmico. En caso de utilizar un sistema de vapor, se añade una caldera al túnel.

El film retráctil se suministra en forma de rollo y se corta en el punto donde se aplica al producto que será envasado. Este corte se realiza mediante la detección de una línea guía negra, conocida como marca de registro, impresa en la película retráctil.

Si la película no se instala directamente en la línea de producción, se utiliza una ranura de alimentación para el producto. El retractilado es una tecnología que consiste en calentar y encoger una película denominada film retráctil, la cual se utiliza posteriormente para envolver el producto a envasar.

Aunque algunas máquinas de retractilado envuelven cada producto individualmente de forma manual, en la producción a gran escala se emplean los túneles de retracción, los cuales envuelven los productos con film retráctil a través de un túnel calentado.

Tipos de Túneles de Retracción

Los túneles de retracción se dividen en tres tipos dependiendo del método de calentamiento. También hay productos que pueden retractilar artículos más grandes, como los destinados a palés.

1. Tipo de Aire Caliente

Este tipo retractila la película soplando aire caliente. Sólo se utiliza una fuente de calor, por lo que puede instalarse en un espacio reducido. Sin embargo, tiende a producir un acabado desigual en comparación con otros métodos.

2. Tipo Vapor

Este tipo hace pasar vapor a través de un túnel para evitar el calentamiento desigual de la película retráctil. Como se utiliza vapor, se necesita una caldera y el equipo es grande.

El acabado es bonito, pero se requiere un proceso para eliminar el vapor.

3. Tipo Torbellino Caliente (Tipo Tornado)

Este método se ha ido extendiendo en los últimos años, y en el interior del equipo de tipo de aire caliente se coloca un dispositivo que genera una corriente de aire para evitar el calor desigual. Produce un acabado comparable al del tipo de vapor.

Más Información sobre los Túneles de Retracción

Finalidad de Uso de los Túneles de Retracción

El retractilado se utiliza principalmente para los siguientes fines.

1. Protección de Mercancías

Una vez aplicado el retractilado, no pueden entrar objetos extraños en el embalaje. También evita la entrada de insectos y polvo durante el transporte y previene la manipulación.

2. Mejora de la Identificación

El retractilado se aplica a una gran parte del producto, lo que significa que la información sobre el producto puede imprimirse en una superficie mayor que con las etiquetas. Esto facilita la distinción entre los productos cuando se colocan en el estante y mejora la identificación.

3. Apoyo a la Producción Multiproducto

Convencionalmente, había que cambiar el diseño de los envases para cada artículo. En estos casos, había un excedente de materiales de envasado debido a la interrupción de la producción o, por el contrario, los materiales de envasado no estaban disponibles a tiempo debido a avances repentinos en la producción.

Esto conduce a un despilfarro cada vez mayor a medida que aumenta la producción de una mayor variedad de productos en cantidades más pequeñas. En cambio, el retractilado permite distinguir los productos fabricados con los mismos envases en el mismo proceso de producción por la diferencia del retractilado. Los materiales de envasado, como botellas y tapones, no se desperdician, lo que supone un ahorro de costos.

4. Reducción de los Costos de Envasado

Utilizar el retractilado para vender varios productos en un solo envase es más barato que gastar dinero en envasar cada producto individual.

El retractilado elimina la necesidad de pegamento, cinta adhesiva y cajas, que normalmente son necesarios para el envasado.

5. Mejor Transportabilidad

Algunas empresas de venta por correo introducen sus productos en túneles de retractilado junto con cartones para mantenerlos en su sitio. Este tratamiento de retractilado evita daños y mejora la transportabilidad, incluso si el producto se coloca directamente en la caja.

6. Ventas en Serie

El envasado retráctil también se utiliza cuando se combinan distintos tipos de productos y se venden como un lote. Las aplicaciones son diversas, desde artículos de papelería hasta fruta.

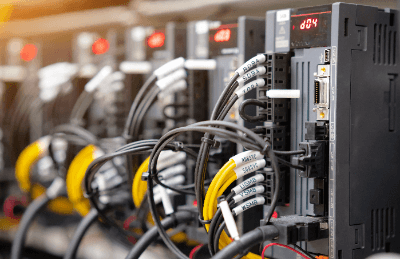

Los servocontroladores son dispositivos de control utilizados en la industria para lograr un control preciso y de alta velocidad en diversas máquinas. Existen diferentes tipos de servocontroladores, como los basados en secuenciadores y los basados en PC industriales, y su selección depende de las necesidades específicas de cada aplicación.

Los servocontroladores son dispositivos de control utilizados en la industria para lograr un control preciso y de alta velocidad en diversas máquinas. Existen diferentes tipos de servocontroladores, como los basados en secuenciadores y los basados en PC industriales, y su selección depende de las necesidades específicas de cada aplicación. Un servoamplificador es un dispositivo de control utilizado para controlar un servomotor. El servomotor es un tipo de motor que incluye un codificador incorporado para detectar el ángulo de rotación. El codificador proporciona información de desplazamiento al servoamplificador.

Un servoamplificador es un dispositivo de control utilizado para controlar un servomotor. El servomotor es un tipo de motor que incluye un codificador incorporado para detectar el ángulo de rotación. El codificador proporciona información de desplazamiento al servoamplificador. El lijado es una técnica de tratamiento utilizada para dar rugosidad a la superficie de diversos objetos, como la madera, el metal y el plástico.

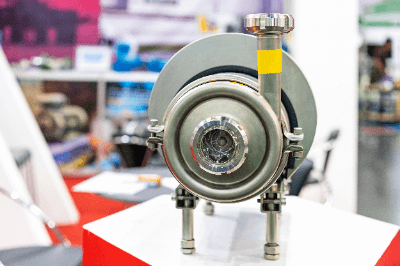

El lijado es una técnica de tratamiento utilizada para dar rugosidad a la superficie de diversos objetos, como la madera, el metal y el plástico. Las bombas sanitarias son las más sanitarias del mundo. Esto significa que, a diferencia de las bombas ordinarias, el interior de la bomba es muy lavable y el riesgo de formación de bacterias es muy bajo.

Las bombas sanitarias son las más sanitarias del mundo. Esto significa que, a diferencia de las bombas ordinarias, el interior de la bomba es muy lavable y el riesgo de formación de bacterias es muy bajo.