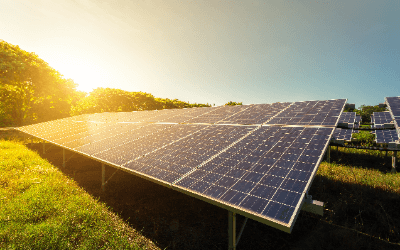

¿Qué es un Generador Solar?

Un generador solar (en inglés: Solar Generator) es un dispositivo que suministra electricidad generada por paneles solares. En general, se refiere a un producto que combina un acumulador portátil, paneles solares y un acondicionador de energía. Como fuente de energía de emergencia, su demanda ha ido mejorando en los últimos años.

Un generador solar (en inglés: Solar Generator) es un dispositivo que suministra electricidad generada por paneles solares. En general, se refiere a un producto que combina un acumulador portátil, paneles solares y un acondicionador de energía. Como fuente de energía de emergencia, su demanda ha ido mejorando en los últimos años.

Usos de los Generadores Solares

Los generadores solares se utilizan para acampar y en situaciones de catástrofe. Los paneles solares generan electricidad durante el día, mientras que la energía almacenada se utiliza por la noche. Son especialmente útiles en situaciones de emergencia, ya que no necesitan una red eléctrica.

Los generadores solares pueden clasificarse a grandes rasgos en dos tipos, “fijos” y “portátiles”, y debe seleccionarse el generador solar adecuado para el uso previsto. Algunos ejemplos de uso son

- Fuente de energía de emergencia en caso de catástrofes naturales.

- Fuente de energía independiente para la generación de energía fuera de la red.

- Fuente de alimentación para pernoctaciones en vehículos y acampadas.

Principio de los Generadores Solares

Un generador solares consta de paneles solares, un acumulador de energía y un acondicionador de energía. Los paneles solares convierten la luz solar en electricidad, la energía convertida se almacena en el acumulador y se convierte en un voltaje que puede ser utilizado fácilmente por el acondicionador de potencia.

Los paneles solares se clasifican en dos tipos: a base de silicio y a base de compuestos. Los paneles solares de silicio amorfo y silicio policristalino se utilizan para los generadores solares.

1. Silicio Amorfo

Se fabrica colocando silicio amorfo delgado sobre un sustrato como el vidrio. Aunque tiene una eficiencia de conversión baja, se caracteriza por su ligereza, productividad y versatilidad. En comparación con el silicio monocristalino y el silicio policristalino, la eficiencia de conversión de la generación de energía no disminuye ni siquiera a altas temperaturas.

2. Silicio Policristalino

Se trata de una versión de bajo coste de los paneles solares fabricados a partir de los restos de silicio generados durante la producción del silicio monocristalino. Aunque generan menos energía que el silicio monocristalino, pueden fabricarse a menor coste.

Baterías de Almacenamiento para Generadores Solares

No sólo la energía solar, sino también la energía eléctrica no pueden almacenarse. Sólo se genera la cantidad necesaria de electricidad que transmite la compañía eléctrica en cada momento. La compañía eléctrica planifica la generación de electricidad en función de una previsión de la demanda.

En los generadores solares, la electricidad se almacena como energía química mediante baterías de almacenamiento. Esto permite disponer de electricidad incluso durante los apagones provocados por catástrofes naturales como terremotos y tifones.

Sin embargo, las baterías de almacenamiento son caras, por lo que las baterías de almacenamiento de los generadores solares también suponen una gran proporción de su precio. Además, deben estar a temperatura controlada, ya que su vida útil depende de la temperatura. En los generadores solares se utilizan baterías de plomo-ácido y baterías de iones de litio. A continuación se describen las características de cada una de ellas.

1. Baterías de Ácido-Plomo

Las placas de electrodos de plomo se introducen en ácido sulfúrico diluido, que es el electrolito. Se utiliza dióxido de plomo como electrodo positivo (ánodo) y plomo como negativo (cátodo), y la electricidad se genera mediante una reacción química entre el ácido sulfúrico diluido y el plomo. Además de generadores solares, también se utilizan en baterías de coche y sistemas de alimentación ininterrumpida.

Las baterías de plomo-ácido son baratas de producir, pero tienen la desventaja de ser pesadas. También pueden cargarse y descargarse repetidamente, pero su rendimiento se deteriora cuando se descargan en exceso.

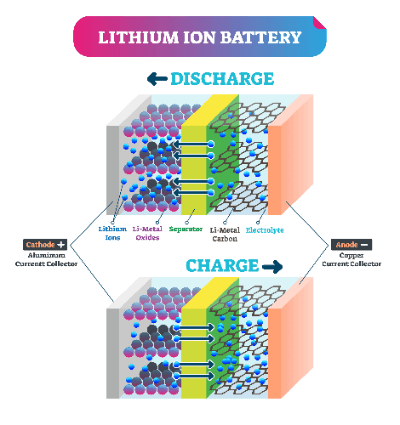

2. Baterías de Iones de Litio

Son baterías de almacenamiento que utilizan óxidos de metales de transición de litio, como el cobalato de litio, para el electrodo positivo, materiales de carbono, como el grafito o el grafeno, para el electrodo negativo, y disolventes orgánicos para el electrolito. Se carga y descarga cuando los iones de litio se mueven entre los electrodos positivo y negativo.

Además de en los generadores solares, también se utilizan en las baterías de los smartphones. Las baterías de iones de litio son pequeñas, ligeras y resistentes a la degradación, pero son vulnerables a las fluctuaciones de temperatura y caras. Otros tipos son las baterías de níquel e hidruro metálico y las baterías de almacenamiento NAS.

Los adhesivos cerámicos son productos adhesivos fabricados a partir de

Los adhesivos cerámicos son productos adhesivos fabricados a partir de  Los rodamientos cerámicos se fabrican utilizando cerámica como material principal. El uso de la cerámica los hace más ligeros que los rodamientos metálicos.

Los rodamientos cerámicos se fabrican utilizando cerámica como material principal. El uso de la cerámica los hace más ligeros que los rodamientos metálicos. Los separadores son componentes que separan los electrodos positivo (ánodo) y negativo (cátodo) de las pilas secundarias (por ejemplo, pilas de níquel-hidruro metálico, pilas de iones de litio, pilas de combustible, etc.), evitando el contacto eléctrico entre los electrodos positivo y negativo y garantizando la conductividad iónica.

Los separadores son componentes que separan los electrodos positivo (ánodo) y negativo (cátodo) de las pilas secundarias (por ejemplo, pilas de níquel-hidruro metálico, pilas de iones de litio, pilas de combustible, etc.), evitando el contacto eléctrico entre los electrodos positivo y negativo y garantizando la conductividad iónica. Las arandelas de empuje son elementos que se utilizan para absorber la carga axial en la dirección del empuje en un eje. Estas arandelas se insertan típicamente entre el cojinete de empuje del eje y el tope que lo recibe, y su función principal es absorber la carga en la dirección de empuje y facilitar la lubricación durante la rotación del eje. Las arandelas de empuje son una opción conveniente debido a su ligereza, compacidad, bajo costo y la ausencia de la necesidad de aceite u otro tipo de mantenimiento. Simplemente se insertan entre el eje deslizante, el cojinete y el tope del cojinete.

Las arandelas de empuje son elementos que se utilizan para absorber la carga axial en la dirección del empuje en un eje. Estas arandelas se insertan típicamente entre el cojinete de empuje del eje y el tope que lo recibe, y su función principal es absorber la carga en la dirección de empuje y facilitar la lubricación durante la rotación del eje. Las arandelas de empuje son una opción conveniente debido a su ligereza, compacidad, bajo costo y la ausencia de la necesidad de aceite u otro tipo de mantenimiento. Simplemente se insertan entre el eje deslizante, el cojinete y el tope del cojinete. Los cojinetes de empuje son utilizados específicamente cuando se aplican cargas axiales, es decir, cargas paralelas al centro del eje. Estos cojinetes no están diseñados para soportar cargas radiales y no son adecuados para aplicaciones de alta velocidad que involucren rotación.

Los cojinetes de empuje son utilizados específicamente cuando se aplican cargas axiales, es decir, cargas paralelas al centro del eje. Estos cojinetes no están diseñados para soportar cargas radiales y no son adecuados para aplicaciones de alta velocidad que involucren rotación.