Was ist ein Rollenlager?

Rollenlager sind eine Art von Wälzlager, bei dem die Wälzkörper Rollen sind.

Die Wälzkörper sind die Teile des Lagers, die sich zwischen dem Innenring und dem Außenring (Laufbahn) oder der Laufbahn drehen. Kugellager sind die am häufigsten verwendete Art von Wälzlagern, aber der Hauptunterschied besteht darin, dass Rollenlager Rollen (zylindrische Teile) anstelle von Kugeln als Wälzkörper verwenden.

Rollenlager werden verwendet, um rotierende Wellen zu stützen, die hohen Belastungen ausgesetzt sind. Der Kontakt zwischen den Wälzkörpern und den Innen- und Außenringen sowie den Laufbahnen ist, wie unten beschrieben, bei Kugellagern ein Punktkontakt, während es sich bei Rollenlagern um einen Linienkontakt handelt. Da die Kontaktfläche von Punkt zu Linie zunimmt, können größere Lasten aufgenommen werden.

Anwendungen für Rollenlager

Rollenlager werden in einer Vielzahl von Industriemaschinen eingesetzt. Zu den spezifischen Anwendungen gehören rotierende Teile in Automobilen, Schienenfahrzeugen, Flugzeugen, Baumaschinen, Windkraftanlagen und Industrierobotern.

Rollenlager können höhere Lasten aufnehmen als Kugellager und haben eine höhere Lagersteifigkeit. Andererseits haben Kugellager einen Vorteil in Bezug auf die Rotationsleistung. Wenn niedrige Lasten und hohe Drehzahlen erforderlich sind, bieten Kugellager einen geringeren Rollwiderstand. Aufgrund dieser Eigenschaften werden sie häufig in Getrieben von Industriemaschinen eingesetzt.

In Kraftfahrzeugen und Industriemaschinen werden häufig schrägverzahnte Getriebe verwendet, bei denen die Zähne in einem Winkel zur Drehachse angeordnet sind, was dazu beiträgt, Geräusche und Vibrationen gering zu halten. Die Schrägstellung der Zahnräder führt jedoch zu großen Kräften, die in drei Richtungen wirken. Zur Abstützung dieser Achsen werden Rollenlager verwendet.

Funktionsweise von Rollenlagern

Es gibt zwei Hauptarten von Rollenlagern: Radialrollenlager und Axialrollenlager. Obwohl sie sich im Aufbau unterscheiden, ist die Funktionsweise die gleiche.

Die Rollen rollen zwischen den beiden Teilen, in denen sie eingebettet sind, und ermöglichen so eine reibungslose Drehung, während sie die hohen Belastungen der rotierenden Welle aufnehmen. Die Oberfläche jedes Bauteils wird so bearbeitet, dass sie hart und weniger uneben ist, d. h. eine geringere Oberflächenrauhigkeit aufweist. Typischerweise wird häufig wärmebehandelter legierter Stahl verwendet.

Aufbau von Rollenlagern

1. Radial-Rollenlager

Radial-Radial-Rollenlager bestehen aus einem Innenring, einem Außenring, Rollen und einem Käfig. Die Rollen sind zwischen dem Außendurchmesser des Innenrings (Laufbahn) und dem Innendurchmesser des Außenrings (Laufbahn) angeordnet. Die Käfige sind so angeordnet, dass sie die Rollen in gleichem Abstand halten und eine übermäßige Reibung durch den Kontakt zwischen den Rollen verhindern.

2. Axial-Rollenlager

Axialrollenlager bestehen aus zwei Laufbahnen mit den Rollen und dem Käfig zwischen den beiden Laufbahnen, entweder als drei integrale Teile oder mit den Rollen und dem Käfig als integrale Teile in einer der Laufbahnen, oder alle als separate Teile. Die Wahl zwischen integraler und separater Bauweise wird durch Faktoren wie die einfache Montage bestimmt.

Arten von Rollenlagern

Neben den Radial- und Axialrollenlagern gibt es noch einige andere Arten von Rollenlagern. Sie lassen sich in zwei Typen einteilen: offene Typen, die von außen geschmiert werden, und abgedichtete Typen, bei denen das Schmierfett im Inneren des Lagers eingeschlossen ist.

Durch eine geeignete Schmierung der einzelnen Wälzflächen wird sichergestellt, dass ein Ölfilm auf der Oberfläche des Außendurchmessers an jeder Laufbahn vorhanden ist, während das Lager seine Rollbewegung fortsetzt. Dies bedeutet, dass selbst bei hoher Belastung und hohen Geschwindigkeiten der Reibungswiderstand gering ist und ein reibungsloser Betrieb über lange Zeiträume möglich ist.

Nach der Form der Rollen lassen sie sich in die folgenden vier Kategorien einteilen:

1. Zylindrische Rollenlager

Zylindrische Rollenlager haben einfache zylindrische Rollen. Radialrollenlager nehmen nur Radiallasten auf, während Axialrollenlager nur Axiallasten aufnehmen.

2. Nadelrollenlager

Nadellager sind Rollenlager mit nadelartigen, länglichen Rollen.

3. Kegelrollenlager

Kegelrollenlager werden hauptsächlich als Radialrollenlager verwendet. Sie werden auch als Kegelrollenlager bezeichnet. Da die Wälzkörper kegelförmig sind, können sie sowohl Belastungen senkrecht zur Achse als auch axiale Belastungen mit fester Richtung aufnehmen.

Wenn sie in zwei oder mehr Reihen verwendet werden, können Axiallasten in beiden Richtungen in axialer Richtung aufgenommen werden, und es können auch hohe Momentlasten aufgenommen werden. Sie werden häufig zur Lagerung von Schrägstirnrädern verwendet.

4. Pendelrollenlager

Pendelrollenlager haben Wälzkörper mit einer Durchhangform (zylindrische Form mit konvexer Mitte). Wenn der äußere Laufring konkav ist und die Rollen mit dem inneren Laufring fluchten, ist das Umfangsprofil der Wälzkörper in der Verlängerung des äußeren Laufrings konvex.

Daher ist es möglich, eine Verkippung zu tolerieren, selbst wenn die Drehpunkte des Außen- und Innenrings verkippt sind. Sie nehmen Belastungen senkrecht zur Welle und axiale Belastungen in beiden Richtungen auf.

Weitere Informationen zu Rollenlagern

Zu beachtende Punkte bei der Anwendung von Rollenlagern

Rollenlager werden vor allem auf rotierenden Wellen eingesetzt, wo große Lasten aufgenommen werden müssen. Beim Einsatz ist darauf zu achten, dass die Innen- und Außenringe sowie die Laufbahnen eine ausreichende Steifigkeit aufweisen.

Auch die Auflageflächen des Gehäuses, die diese Teile tragen, müssen ausreichend steif sein. Wenn die Oberfläche, auf der die Rollen abrollen, eine geringe Steifigkeit aufweist, können die Rollen nicht wie vorgesehen linear auflaufen und es kommt zu einer punktuellen Berührung. Dies kann zu hohen Flächenpressungen führen, die dazu führen können, dass die Rollen das Ende ihrer Lebensdauer früher als in der Konstruktion vorgesehen erreichen.

Es ist auch wichtig, für eine ausreichende Schmierung zu sorgen, sicherzustellen, dass die Schmierung eine ausreichende Kühlwirkung hat, und Fremdkörper wie Eisenpulver aus der Betriebsumgebung, einschließlich des Schmieröls, durch Ölfilter oder Magnete zu entfernen.

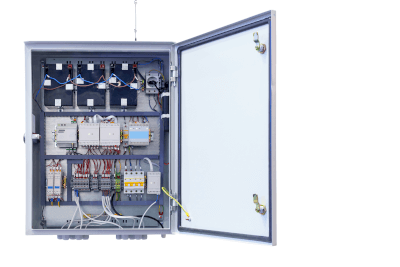

Schaltkästen sind Kästen zum Abdecken und Aufbewahren von Kontrollgeräten.

Schaltkästen sind Kästen zum Abdecken und Aufbewahren von Kontrollgeräten. Touchscreen Handschuhe sind Handschuhe, die es dem Träger ermöglichen, den Touchscreen zu bedienen, während er sie trägt.

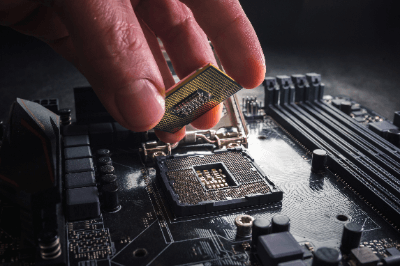

Touchscreen Handschuhe sind Handschuhe, die es dem Träger ermöglichen, den Touchscreen zu bedienen, während er sie trägt. MCU ist die Abkürzung für Micro Controller Unit und wird als Synonym für Mikroprozessor benutzt.

MCU ist die Abkürzung für Micro Controller Unit und wird als Synonym für Mikroprozessor benutzt.