蒸着装置とは

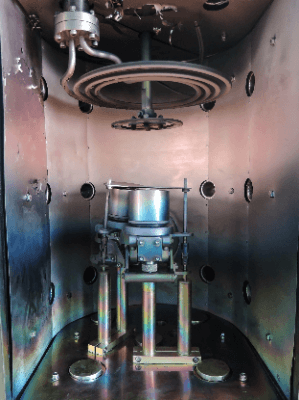

蒸着装置は、減圧下で物質を気化させて対象物上に製膜する真空蒸着 (VD) を行う装置です。

蒸着装置を用いることで、対象物上に平滑な塗膜を形成することができ、その膜厚や組成の制御をすることも可能です。

蒸着装置の使用用途

蒸着装置ではアルミニウムなどの金属材料や有機無機材料など様々な材料での成膜が可能です。

蒸着装置は下記のような用途で利用されます。

- 光学薄膜 (レンズの反射防止膜、特殊ミラーなど)

- 磁気テープ (オーディオテープやビデオテープなど)

- 半導体 (有機EL、LED、太陽光電池など)

- 電子部品 (抵抗やコンデンサ、半導体集積回路など)

- 食品包装材 (スナック菓子などの袋に用いられているアルミ蒸着フィルムなど)

- 分析用途 (試料調製)

蒸着装置の原理

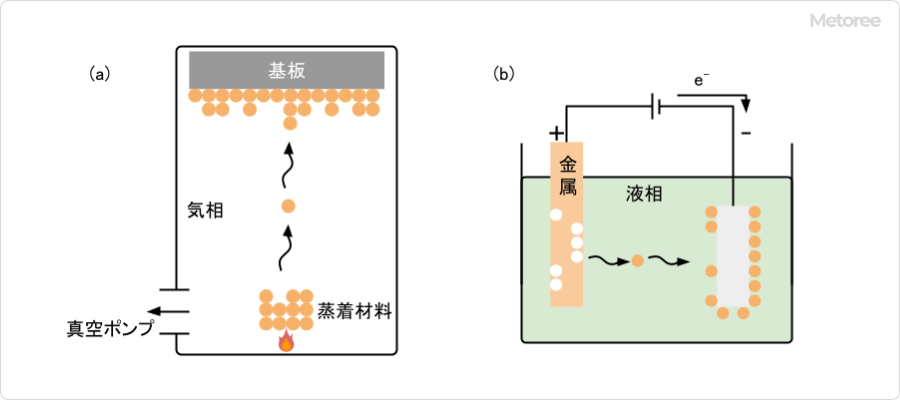

図1. 蒸着装置の原理イメージと液相成長法

ロータリーポンプやターボ分子ポンプなどでチャンバー内を減圧状態にし、蒸着したい材料を気化させて、離れた位置にある対象物上に堆積させます。減圧状態にすることで、チャンバー内の不純物を取り除き、気化した物質の拡散性が向上し、密着性がよく平滑な膜を作製することができます。

物質の表面に製膜する方法としてメッキが有名ですが、メッキなどは液相から原料が供給されるのに対し、蒸着は気相から原料が供給されるという違いがあります。

蒸着装置の種類

蒸着装置に用いられる蒸着方法には、物質を気化させる方法によって、物理気相成長法 (または物理蒸着、英: Physical Vapor Deposition, PVD) と化学気相成長法 (または化学蒸着、英: Chemical Vapor Deposition, CVD) の2種類に分けられます。

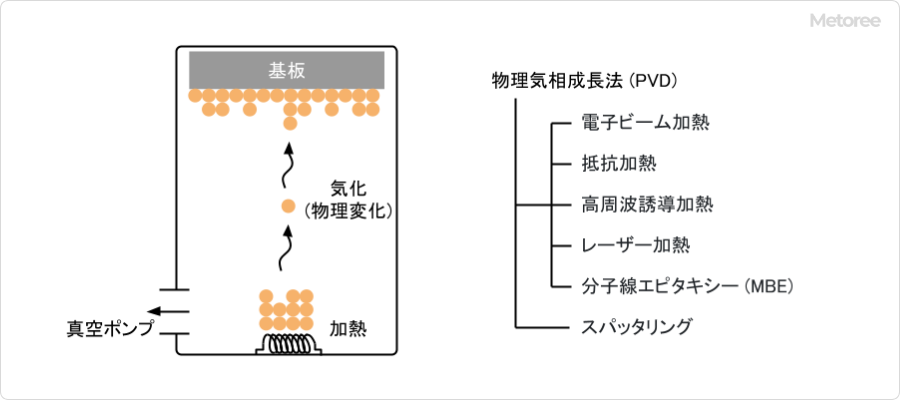

1. 物理気相成長法 (PVD)

図2. 物理気相成長法と主な種類

物理気相成長法は、加熱などの物理的な方法で蒸着材料の気化や昇華などを起こし、製膜する方法です。加熱方法は電子ビーム、抵抗加熱、高周波誘導、レーザーなどがあります。

- 電子ビーム加熱

耐火物などのルツボに収納した蒸着材料に、電子ビームを照射することによって気化させます。電子ビームはエネルギーが高く高融点の材料にも適用できます。 - 抵抗加熱

タングステンなどの抵抗に電流を流して発熱させ、その上に蒸着材料を置くことで蒸着材料が加熱されて気化します。比較的温度が上がりづらいので、融点の低い材料に向いています。 - 高周波誘導加熱

コイルを巻いたるつぼに蒸着材料を入れ、コイルに高周波電流を流して強力な磁界を発生させ、その磁界による電流と電熱抵抗による発熱で急速に温度を上げて膜材料を気化させます。 - レーザー加熱

蒸着材料にレーザーを照射することにより、高いエネルギーを供給し蒸着材料を気化させます。

また、プラズマや分子線などを利用した方法も物理気相成長法の1つです。

- 分子線エピタキシー (MBE)

超高真空下で真空蒸着を行うことで、気化した分子が進行方向をそろえて直進するため、膜厚や組成などのより精密な制御が可能な方法です。成長速度が遅く、高真空が必要なため装置の大型化に向かず、大量生産を苦手とします。 - スパッタリング

真空中にアルゴンなどの不活性ガスを注入し、 電極に電圧を加えグロー放電を起こすと、プラズマ化したアルゴンが陰極に向けて衝突し、陰極上の原子や分子などをはじき出されます。このとき、蒸着対象物を陽極上に設置しておくと、はじき出された原子が表面に堆積します。イオン化の方法として、直流電圧 (DC) 、高周波交流電圧 (RF-AC) 、マグネトロン、イオンビームなどがあります。

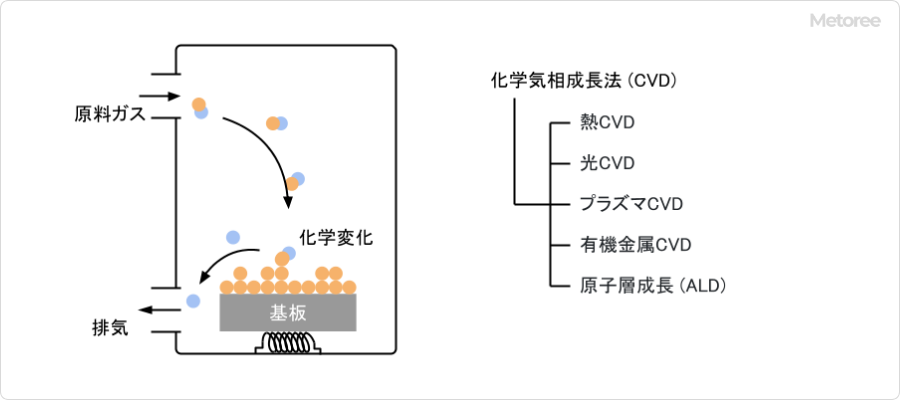

2. 化学気相成長法 (CVD)

図3. 化学気相成長法と主な種類

化学気相成長法は、化学反応などの化学的な方法で、蒸着材料を蒸着対象物上に堆積させ製膜する方法です。代表的なものとして、熱CVD、光CVD、プラズマCVD、有機金属CVD、原子層成長 (ALD) などがあります。

- 熱CVD

抵抗加熱炉を使って高温を作り出し、そこに原料ガスを流して化学反応を起こし、薄膜形成を行う方法です。比較的均一な膜厚を作ることができます。 - 光CVD

紫外線ランプやレーザー光を用いて、低温プロセスで化学反応を起こし、薄膜形成を行う方法です。イオン発生が無いため基板へのダメージが少ないです。 - プラズマCVD

原料をプラズマ化することで反応性を高め、蒸着対象上で反応を起こし製膜する方法です。低温で薄膜形成するため、高品質の成膜が可能です。但し、装置が高価で、メンテナンス等に難があります。 - 有機金属CVD

蒸着したい金属の前駆体となる有機金属を原料に用いることで、蒸着対象上で反応により金属に変化し、金属薄膜が形成できる方法です。膜厚を精密制御しながら高速で製膜することができるため、LEDなどの大量生産に使われています。 - 原子層成長 (ALD)

複数種類の原料を1種類ずつ蒸着、入れ替えを行うことで、原料が決まった位置で自己制御的に反応し、制御された構造、膜厚の薄膜を形成できる方法です。

上記の他にもさまざまな方式の蒸着装置が開発、販売されています。用途に応じて適切な装置を選択をする必要があります。

参考文献

https://www.satovac.co.jp/application/deposition.html

https://www.samco.co.jp/company/primer/2011/03/post.php

https://www.jstage.jst.go.jp/article/jjspe/82/11/82_956/_pdf

http://www.jspf.or.jp/Journal/PDF_JSPF/jspf2000_08/2000_08-759.pdf

https://ulvac-kiko.com/support/img/deposition_catalog_Jp_2018_10.pdf

https://www.semilinks.com/sub208.htm

https://showcase.ulvac.co.jp/ja/how-to/product-knowledge02/oil-diffusion-pump.html

https://www.samco.co.jp/ir/library/

https://www.oike-kogyo.co.jp/research/column/cvd/

https://www.jstage.jst.go.jp/article/jvsj2/59/7/59_16-LC-011/_pdf