監修:株式会社イー・スクエア

大気圧プラズマ接着・接合とは

プラズマ接着・接合とは、材料の表面をプラズマ処理して、接着剤を使用せず異種材料を直接接合することです。樹脂製フィルムや金属箔などの難接着材料の接着・接合に使用されます。接着剤を使用しないため、接着・接合の信頼性が飛躍的に向上し、製造工程の簡素化につながり、結果的に環境負荷の低減に寄与できます。また、接着剤を用いた既存プロセスでの、さらなる接着力の向上が可能になります。さらにプラズマ電極形式を選ぶことにより、分子結合を主体とした、接合面のフラットな状態での接着に有効です。

大気圧プラズマは、電極間に高電圧をかけて放電させ、気体の分子を電離させた状態(ラジカル)を言います。低圧下では、電子だけが高温になり、低温プラズマになります。低温プラズマ(ラジカル等)が材料表面に反応し有機汚染物等を清浄化(灰化ガス化)、接着・接合など色々な用途に使用できます。

近年大気圧プラズマ装置の開発が促進されています。大気圧の処理ガスに高周波電力を印加することで、安定したグロー放電ができて、電極形式や使用ガスにより低温プラズマ発生も可能になります。この大気圧プラズマ装置は、真空機器が不要で、連続処理が可能になり、大きな材料もプラズマ処理ができます。

大気圧プラズマの処理形態

大気圧プラズマ装置の処理形態は電極形式で分類されており①ダウンストリーム方式(リモート方式)②ダイレクト方式③ジェット方式④スポット方式に分けられます。

1. ダウンストリーム方式、リモート方式

ダウンストリーム方式(リモート方式)は処理対象物の直上でプラズマを発生させ、その活性種のみを照射することで、ワークに対してダメージの無い処理が可能で電子部品や光学系部材やガラス、センシティブな高付加価値素材への処理に適しています。この処理形式は下記②~④の処理形態での問題点(イオンアタック、処理温度、電磁波問題、帯電、ワークへの電気的ダメージ、物理的ダメージ等)を排除された処理形態になります。

2. プラナー方式、ダイレクト方式

プラナー方式(ダイレクト方式)は、対向する電極間にプラズマを発生させた電極間内部に対象物を通過させ表面改質を行います。放電空間中での処理になり、イオンアタックなど、処理条件によりストリーマ等の発生もあり、ピンホールができやすい短所があります。欠点として処理後に帯電が生じますが、処理能力が高いのが特徴です。また、導電物への処理は使用ガスや処理条件にもよりますが、アークが発生し、損傷を与える可能性があります。

3. ジェット方式

ジェット方式は、電極間を通過させる処理用ガスをプラズマ化し対象物に照射する方式です。ガス圧を利用するため、プラズマの到達距離が長く,対象物の制約が少ない特徴があります。不織布やスポンジ状のものも処理が可能です。プラズマは非常に高温状態になりますので、ワークとの距離が必要になります。電子部品等への照射は不向きです。

4. スポット方式

スポット方式は、3mm幅程度から30mm幅の局部処理用で、有機残渣物の除去などに使われます。処理用ガスは空気でも可能で安価です。ロボットアームに装着できるので、立体物の処理もできます。使用ガス種にもよりますが、電極に印加する単位面積当たりの電力が非常に高い為、高温プラズマになり、ワークとの距離が必要になります。

大気圧プラズマ接着・接合の特徴

1. 接着・接合

材料の接着・接合には、一般には接着面の油脂分、残渣物、水分等の清浄化前処理が必要です。

従来の有機溶剤などを使う方法に替えて、プラズマ処理の採用が可能です。

アンカー効果効果を使用しないため、分子吸着を利用するため、接着界面が平滑の状態を維持できます。

プラズマ処理は、溶剤や接着剤を使用せずに、耐久性に優れた信頼性の高い高強度の接合ができる大きな特徴があります。ポリプロピレンやフッ素などのプラスチック・ガラス・金属・金属箔・セラミックス・シリコンなどの接着・接合が容易になります。

プライマー処理が不要になります。

異種材接着界面へ共有結合分子を選択的に導入することが出来ます。

2. 環境に優しい

接着剤やプライマの有害物質を無くして、高い密着性が得られます。また、複合材を使用せずに、単一材料にできる可能性があります。

3. コロナ処理との比較

類似の表面処理に、コロナ処理があります。プラズマ処理よりコロナ処理の方が放電のパワーが大きいので深く材料に処理が入ります。したがって、薄いフィルムの場合、コロナ処理はフィルムに穴があきやすいので、プラズマ処理が適しています。また、金属箔等の伝導性材料への処理は、放電空間中での処理である為、陽極との電位差によりアークが生じ、処理ができません。

また、コロナ処理は表面が白色化しやすいが、プラズマ処理は透明度を損なわずに高い密度で改質できます。高透明フィルムなどにはプラズマ処理が適しています。

さらに、処理の有効期間に差があります。コロナ処理が約1ヵ月に対し、プラズマ処理は3〜6ヵ月程度です。改質された直後では、分子が官能基化されていますが、次第に官能が小さくなって、密着しにくくなります。また、コロナ処理後のワークに静電気が帯電してしまい、除電機を装着する必要があります。

本記事は大気圧プラズマ装置を製造・販売する株式会社イー・スクエア様に監修を頂きました。

- 株式会社イー・スクエアの会社概要はこちら

- 株式会社イー・スクエアの大気圧プラズマ装置製品紹介ページはこちら

注目のダウンストリーム型 大気圧プラズマ装置(株式会社イー・スクエア)

PR 累計製造販売台数1200台以上の実績と信頼

幅広ワークへの均一プラズマ処理に最適

ロールtoロールへの対応可

株式会社イー・スクエア

ダウンストリーム型 大気圧プラズマ装置 (Preciseシリーズ)

- 完璧なダメージレス処理(あらゆる材質表面・電子デバイス等、その他)

- 対応プラズマ幅100mm~2300mm

- 高密度ラジカル発生

- 半永久的電極寿命と低パーティクル(パーティクルフリー型)

- プラズマ発生時のUVダメージレス

- ガス種の変更で、目的とする分子を処理界面に付与

- 低温処理

- 処理後の無帯電及び除電

ダウンストリーム型大気圧プラズマ接合・接着の基本的概念とそのメリット(株式会社イー・スクエア様の使用例)

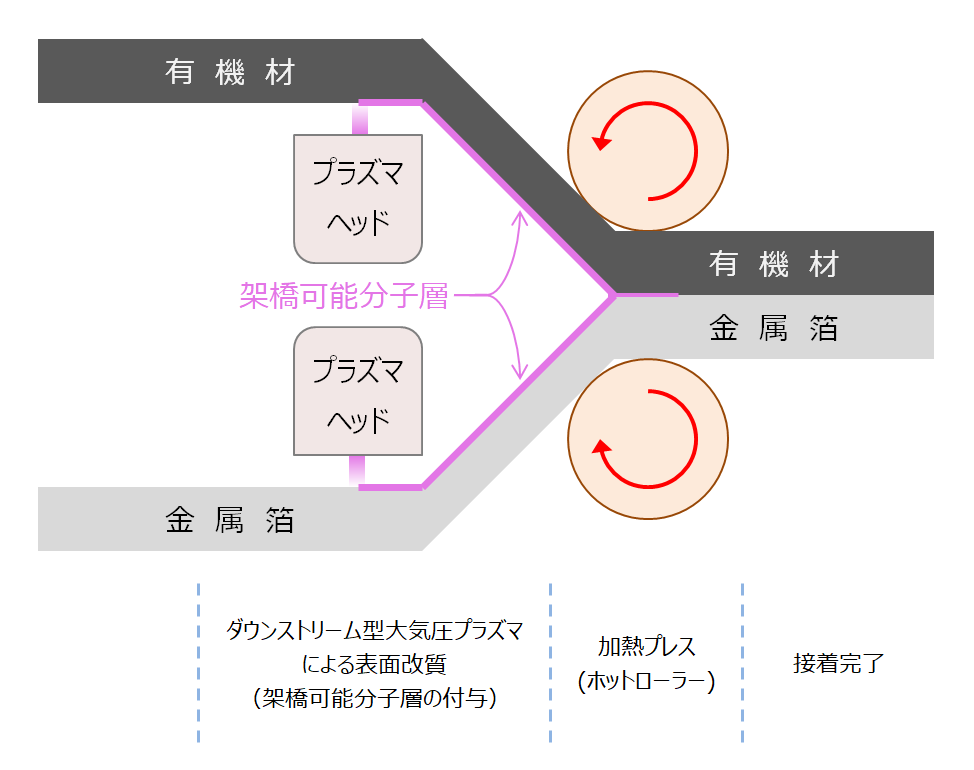

基本的概念

目的とする活性種(ラジカル)を発生させ、接着界面に架橋可能子を配列することにより接着剤が不要な接着が可能となる。相手が異種材料、例えば金属と有機表面であっても、互いの接合界面間に共有結合可能な分子を配列することにより、接着・接合が可能となる。 この処理は弊社ダウンストリーム型高密度プラズマ発生装置を用い、その目的とするラジカル発生に添加ガスを変えることで可能になる。(酸素、OH基、官能基、アミン基等接着界面に付与。)

この処理は有機表面であっても接着界面に凹凸などのダメージを与えることなく処理ができ、銅箔とフッ素樹脂フィルム等への接着におけるギガヘルツ帯高周波利用FCCL関連市場でのρs(シート抵抗値)の低減により、低伝送損失の貢献になる。また、表面粗度の変化のない処理ができるため、光学フィルム関連等への接着に関しても、散乱光の特性変化が出ない。

この処理の前処理として必要なことは、接着界面上の残渣物と残留水分の除去は言うまでもなく、熱処理等でのバルクからのアウトガス(揮発成分)があれば界面に析出するため、事前のプラズマ処理で析出物の除去は重要であり、それら汚染層を除去しないと接着強度は得られない。 プラズマ処理後のラミネート時の圧力、温度、搬送速度等の最適化も必要である。

メリット

・接着材塗布工程及びそれに関わる周辺装置が不要

・接着信頼性の向上

・接着界面材質に応じた最適な共有結合分子をガス種変更にて選択的に付与

・接着界面(有機表面)にダメージを与えない接合

・アンカー効果を利用しない接合

・高速処理

・低温処理(ラミネート時を除く)

・幅広ワーク対応(100mm~2300mm)

・接着剤との接着強度改善策に有効