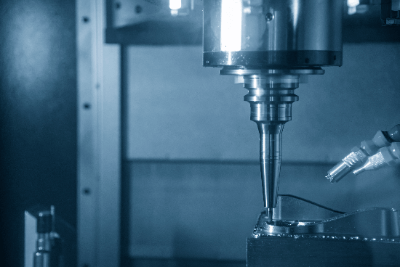

ボールエンドミル加工とは

ボールエンドミル加工とは、フライス盤やNC工作機械などで行われる、切削加工方法の一つで、エンドミル(刃)の先が丸くなっている切削工具を用います。先端が球面なので、主に、凸曲面や凹曲面など、複雑な3D曲面の切削に適しています。他にも、R面をとった材料の外周切削や溝加工が可能です。他のエンドミル加工は、曲面加工が苦手で、工数が増えたり、精度が悪くなります。

ボールエンドミル以外では、スクエアエンドミルやラジアスエンドミルを使うことが多いです。他にも、先端に向けて細くなっているテーパエンドミルがあります。

ボールエンドミル加工の使用用途

ボールエンドミル加工は、曲面の加工に適しています。特にNC工作機による、倣い加工やR加工に使われています。また、ボールエンドミル加工は、曲面だけでなく、平面加工やポケット加工など、様々な成形ができます。しかし、刃の先端が球面なので、R無し加工はできません。

4軸、5軸加工機を利用すれば、多様な形状の切削が可能で、複雑な形状を必要とする、自動車や航空機の部品、金型などの製作に適しています。さらに、工具先端の周速ゼロ点対策もでき、刃の寿命や工作速度も上がります。

ボールエンドミル加工の原理

ボールエンドミル加工は、3D曲面の形状切削に必要な加工方法です。複雑化する金型や部品など、必須になっています。曲面に対しては、切削面を高精度に仕上げられ、高精度に仕上げれば、最終仕上げの手作業による磨き工程時間が減らすことができます。

ボールエンドミル加工のデメリットは、刃の先端が球面なので、平面切削時にカスプが残ります。そのため、表面の仕上がりがあまりよくありません。面粗度を良くするには、加工経路を重ねなければいけないので、切削時間がかかります。また、ボールエンドミルと切削する材料との接触点によって、加工面の精度が変わってきます。そのため、ボールエンドミルを傾けて、刃の良く削れるポイントで切削することにより、高精度の切削や工具の破損対策ができます。ただし、材料の曲面に合った角度を調整する必要があるため、プログラムの難易度が上がります。

エンドミルを傾斜させる加工は、3軸加工機ではできません。5軸加工機なら、時間短縮や高精度切削が可能になります。