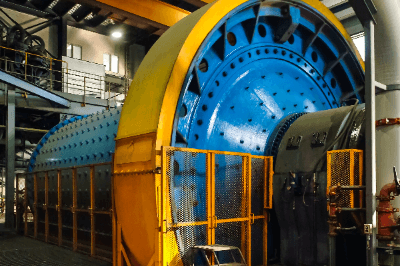

¿Qué es un Molino de Bolas?

Un molino de bolas es un tipo de dispositivo de molienda en el que se colocan bolas, como las de alúmina, en un recipiente cilíndrico y se hacen girar como medio de molienda. En sentido amplio, existen molinos de bolas vibratorios, que hacen vibrar el recipiente, y molinos de bolas planetarios, que hacen girar el recipiente con un movimiento orbital o rotatorio, pero en general se denomina molinos de bolas a los que hacen girar el recipiente.

Las bolas de molienda (de 20 a 100 mm de diámetro) y las materias primas se colocan en este dispositivo, que tiene la capacidad de girar horizontalmente, y las materias primas se muelen finamente por colisión con las bolas de molienda, impacto entre las bolas de molienda y la superficie interior, y molienda por fricción.

Los molinos de bolas también están disponibles como instrumentos para moler materias primas. La potencia de molienda de un molino de bolas viene determinada por la caída libre de las bolas de molienda. En cambio, el molino de bolas es forzado por la fuerza centrífuga a través de un agitador para ejercer una fuerte fuerza de impacto. Los molinos de bolas también se caracterizan por un diámetro de bolas inferior a 2 mm en comparación con los molinos de bolas. Debido a la diferencia en la energía de molienda y otras características, estas máquinas se utilizan de forma diferente en el campo.

Usos de los Molinos de Bolas

Debido a su estructura simple y a su facilidad de ampliación, los molinos de bolas se utilizan para la molienda en una amplia gama de campos, como el mineral, el carbón, el cemento, los productos farmacéuticos, la cerámica y los metales. A continuación se enumeran algunos ejemplos.

- Dióxido de titanio (aplicaciones: pigmentos, colorantes, fotocatálisis, impresión offset, cosméticos)

- Negro de humo de caucho (aplicaciones: refuerzo de productos, pinturas, aditivos para soportes de grabación magnética, materiales para baterías)

- Titanato de bario (aplicaciones: condensadores cerámicos, condensadores laminados y otros componentes electrónicos)

- Alúmina (Aplicaciones: cerámica, abrasivos)

- Resinas (Aplicaciones: uso en algunos componentes de baterías y plásticos de uso general).

Principio de los Molinos de Bolas

La velocidad de rotación óptima N de un molino de bolas depende del tamaño de las bolas de molienda, del método de molienda (seco o húmedo), de la presencia de elevadores y del tamaño del molino. En general, la especificación de un molino de bolas se expresa como la relación entre la velocidad crítica Nc y la velocidad óptima N (N / Nc). La “velocidad crítica Nc” indicada aquí es la velocidad mínima a la que las partículas permanecen engarzadas a la pared interior del extremo este debido a la fuerza centrífuga. Si las bolas de molienda son de 30 mm de diámetro, es práctica común obtener un valor del 75% para vía seca y del 65% para vía húmeda al calcular la velocidad de rotación.

La proporción de polvo, bolas y espacio en el recipiente también afecta al proceso de molienda. Por lo general, cada uno de ellos debe ser aproximadamente 1/3 del volumen, pero en la práctica las condiciones deben variar en función de la muestra y la finalidad (tiempo de procesamiento y volumen del lote).

En la molienda en seco, la materia prima y las bolas se colocan en la cámara de molienda. La ventaja de esta estructura sencilla es que es poco probable que se introduzcan impurezas. En la molienda húmeda, además de las materias primas y las bolas de molienda se añade agua o un disolvente orgánico. Este método es adecuado para la preparación y mezcla de materias primas. Se instala de serie un mecanismo de purga de aire para aumentar la eficacia de descarga de los productos molidos. A veces se utilizan recipientes especiales en los molinos de bolas. Se utilizan para moler materiales con riesgo de explosión durante la molienda o para procesos de molienda de metales susceptibles de oxidación.

Cómo elegir un Molino de Bolas

Los principales tipos de recipientes para molinos de bolas son los cerámicos y los metálicos. El metal se utiliza para grandes series de producción, pero si existe preocupación por la contaminación o corrosión del metal, las paredes interiores deben revestirse de caucho o uretano. Esto aumenta los costes y puede ser difícil de fabricar, dependiendo del tamaño. Las bolas están hechas básicamente del mismo material que el contenedor. Cuanto mayor sea la densidad del material, mayor será la fuerza de trituración, y cuanto menor sea el diámetro de la bola, más puntos de contacto habrá y mayor será la capacidad de trituración. Sin embargo, algunos materiales son más propensos al desgaste que otros, por lo que hay que tener cuidado al seleccionar el material adecuado.