¿Qué es un Sistema de Inspección Visual de Tableros?

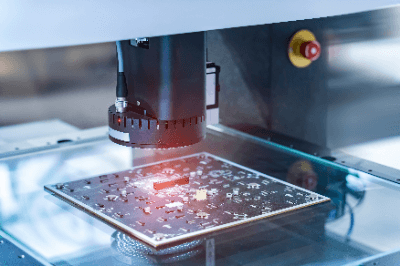

Los equipos de inspección visual de placas son equipos que examinan las placas de circuitos impresos y otras placas para detectar componentes montados en buen estado o defectuosos.

El equipo comprueba problemas como desalineación, desconexión, cortocircuitos, grietas, partes flotantes y soldadura de componentes montados. Además de las pruebas funcionales de las placas electrónicas para garantizar su correcto funcionamiento, también existe la inspección visual de placas (inspección de placas e inspección de montaje), que comprueba si cada componente electrónico está montado en la posición correcta y sin defectos.

La inspección de placas e lectrónicas se conoce como AOI (Inspección Óptica Automatizada) y es una prueba funcional para garantizar que, si no hay problemas con la inspección visual de la placa, ésta funcionará realmente tal y como se ha diseñado. Para esta inspección funcional se utilizan comprobadores de funcionamiento.

Aplicaciones para el uso de Equipos de Inspección Visual de Tableros

Los equipos de inspección visual de placas se utilizan para comprobar las placas montadas en diversos tipos de equipos. Comprueban la desalineación, desconexión, flotación de componentes y fallos de soldadura de los componentes montados en la placa y pueden detectar los siguientes defectos

1. Defectos de los Componentes

- Componente No Montado

Los componentes no están montados en la posición correcta. - Desalineación del Componente

El componente se ha salido de la almohadilla y está montado en una posición incorrecta. - Componente Flotante

Situación en la que sólo se suelda un lado del componente y el otro queda en pie.

2. Defectos de Soldadura

- Desconexión

Sin soldadura - Cortocircuito

Situación en la que hay demasiada soldadura y ésta se adhiere a las almohadillas adyacentes. - Vacío

Defecto causado por burbujas de aire durante la soldadura. - Fallo de Humectación

Situación en la que la soldadura se adhiere limpiamente pero el contacto eléctrico es incompleto. - Bola de Soldadura

Trozo de soldadura en forma de bola. - Puente

Situación en la que la soldadura se conecta entre patillas de CI adyacentes. - Grieta

Estado en el que hay grietas en la superficie de la soldadura. - Imo-Soldadura

La soldadura no está bien adherida y presenta protuberancias como una patata.

Si no hay problemas con la inspección visual de la placa, se realiza una prueba funcional para garantizar que la placa funciona realmente según lo diseñado.

La introducción de este tipo de equipos de inspección visual de placas está aumentando a medida que los circuitos de las placas electrónicas se integran más y resulta más difícil comprobar visualmente las placas pequeñas e integradas. Otra ventaja es que reducen los costes y aumentan la productividad gracias al ahorro de mano de obra y aumentan el valor de la calidad al reducir los errores humanos.

Principio del Equipo de Inspección Visual de Tableros

1. Configuración del Sistema de Inspección Visual de la Placa

La configuración mínima necesaria para un equipo de inspección visual de placas es un dispositivo que realice la función del “ojo”, que observa el aspecto de la placa de la misma manera que un ser humano, y un dispositivo que realice la función del “cerebro”, que juzga si la placa es buena o mala. Esto permite realizar comprobaciones en lugar de las que realiza el ojo humano.

Por tanto, un sistema de inspección visual de tableros consta de una cámara como “ojo” y un ordenador con software de tratamiento de imágenes como “cerebro”.

2. Método de Determinación del Sistema de Inspección Visual de la Placa

En esta sección se describe el método para determinar los defectos de soldadura detectados con mayor frecuencia por los equipos de inspección visual de placas. En el sistema de inspección visual de placas, la soldadura buena o mala se juzga en función de si la longitud de la parte soldada supera el valor umbral, que es una distancia lineal que conecta el límite entre el límite de la superficie adhesiva de la placa y el límite de la superficie adhesiva del componente electrónico.

En otras palabras, el software juzga que si la longitud de la parte soldada está por encima del valor umbral, la soldadura es una buena conexión entre la placa y el componente electrónico con posible continuidad eléctrica, y si está por debajo del valor umbral, la soldadura es defectuosa. Dado que el valor umbral varía en función de la placa electrónica, como la forma del componente, todos los datos del umbral deben introducirse en el software de procesamiento de imágenes.

En los últimos años, se ha hecho posible detectar defectos que no pueden detectarse sólo con una cámara bidimensional normal, por ejemplo, tomando imágenes tridimensionales con varias cámaras, utilizando una cámara de rayos X para tomar imágenes de transmisión u obteniendo datos de luz reflejada por láser. Por ejemplo, las imágenes tridimensionales permiten medir la altura, el área y el volumen del área de soldadura, lo que hace posible medir la cantidad de soldadura, su tamaño y la forma del filete.

Este medio óptico automatizado de inspección visual de las placas de circuito impreso se conoce como AOI, siglas de Automated Optical Inspection (inspección óptica automatizada).

Otra Información sobre el Equipo de Inspección Visual a Bordo

Problemas con las Pruebas de Apariencia de los Tableros Realizadas por Humanos

Hasta ahora, la inspección visual de los tableros la realizaban seres humanos. Sin embargo, los controles humanos a veces daban lugar a diferentes criterios de aprobado/no aprobado en función de la experiencia y subjetividad del inspector. Además, al aumentar el número de elementos de inspección, era necesario aumentar el personal, lo que también generaba mayores costes laborales.

Además, el número de placas electrónicas producidas en línea en las fábricas es enorme, y las inspecciones visuales tienen una capacidad de procesamiento limitada y no pueden seguir el ritmo del número de placas producidas. Esto también dificulta la mejora de la eficiencia de la producción. Por ello, se han introducido equipos de inspección visual de placas para automatizar las inspecciones que antes se realizaban manualmente, mejorando así la eficiencia de la producción y reduciendo los costes.

Equipos de Inspección Visual de Tableros Destacados

YRi-V es un sistema de inspección visual óptica híbrida 3D que combina la inspección 2D, la inspección 3D y la inspección de imagen angular de 4 vías en una sola unidad.

El cabezal de inspección de nuevo desarrollo, equipado con una cámara de alta velocidad y alta resolución, un proyector de ocho vías y una GPU de alto rendimiento, permite una velocidad de inspección abrumadora de 56,8 cm2/seg (en nuestras condiciones óptimas), mientras que la lente de 5 µm de resolución ultraalta y la iluminación coaxial permiten la inspección de piezas extremadamente pequeñas con adyacencias estrechas, y de piezas que han sido El sistema también incorpora una lente de 5 µm con resolución ultraalta e iluminación coaxial para aumentar la capacidad de inspección de arañazos, grietas y desconchones en piezas ultrapequeñas con adyacencias estrechas y piezas con acabado de espejo, que han sido difíciles de inspeccionar en el pasado.

- Adopción de una interfaz gráfica de usuario de nuevo diseño.

Adopción de un nuevo diseño de pantalla de funcionamiento que es a la vez avanzado y fácil de leer; admite la conversión GERBER, la conversión CAM (ODB++) y la conversión CAD (conversión ASCII), lo que permite una conversión sencilla a partir de los datos de los componentes del montador. Los datos de preinspección pueden crearse fácilmente a partir de los datos de utilización del cliente. - Opción de evaluación y control de calidad móvil

Las imágenes defectuosas pueden enviarse al terminal móvil del operario a través de una LAN inalámbrica, lo que permite emitir un dictamen de bueno o malo. Los operarios de línea también pueden asumir esta función, lo que contribuye a reducir la mano de obra. - Generación automática de datos de inspección

Admite la conversión directa de datos CAD, CAM, diversos datos de montador y otros datos a datos de inspección. Generación automática de imágenes de placas a partir de datos gerber, detección automática de orificios pasantes en placas DIP y creación automática de datos de inspección. - Correspondencia automática de bibliotecas de piezas [función AI].

La IA identifica automáticamente el tipo de componente a partir de la imagen captada por la cámara y aplica automáticamente la biblioteca de componentes más adecuada. Contribuye a simplificar la preparación de los datos de inspección.