Was ist eine hydraulische Pumpe?

Hydraulische Pumpen erzeugen mechanische Energie durch den Betrieb eines Elektromotors. Wenn die hydraulische Pumpe angetrieben wird, zirkuliert Öl und wandelt mechanische Energie in Fluidenergie um. Die Fluidenergie wird manchmal auch als hydraulische Energie bezeichnet. Diese Fluidenergie ist eine Kombination aus Druck und Durchfluss, die für den hydraulischen Antrieb erforderlich sind. Der Druck drückt die Flüssigkeit nur dann, wenn keine dieser beiden Energien erzeugt wird. Wenn Öl in den hydraulischen Aktuator gelangt, wird die Fluidenergie in mechanische Energie umgewandelt. Die umgewandelte mechanische Energie wird in eine lineare oder rotierende Bewegung umgewandelt und treibt die Pumpe an.

Hydraulische Pumpen erzeugen mechanische Energie durch den Betrieb eines Elektromotors. Wenn die hydraulische Pumpe angetrieben wird, zirkuliert Öl und wandelt mechanische Energie in Fluidenergie um. Die Fluidenergie wird manchmal auch als hydraulische Energie bezeichnet. Diese Fluidenergie ist eine Kombination aus Druck und Durchfluss, die für den hydraulischen Antrieb erforderlich sind. Der Druck drückt die Flüssigkeit nur dann, wenn keine dieser beiden Energien erzeugt wird. Wenn Öl in den hydraulischen Aktuator gelangt, wird die Fluidenergie in mechanische Energie umgewandelt. Die umgewandelte mechanische Energie wird in eine lineare oder rotierende Bewegung umgewandelt und treibt die Pumpe an.

Zu den Arten von hydraulischen Pumpen gehören allgemeine Verdrängerpumpen, Pumpen mit konstantem Verdrängungsvolumen und Pumpen mit variablem Verdrängungsvolumen.

Anwendungen von hydraulischen Pumpen

Bei Bauprodukten, die die Hydraulik nutzen, kommen eine Reihe von Betriebsmechanismen zum Einsatz, die als Hydraulikaggregate bezeichnet werden. Diese unterscheiden sich leicht in ihrer Bauart, verfügen jedoch alle über eine integrierte hydraulische Pumpe. Die Leistung eines Hydraulikaggregats ist eine Kombination aus Druck und Durchflussmenge, d. h. eine Verdopplung des Drucks ohne Änderung der Durchflussmenge führt zu einer Verdopplung der Leistung. Eine Verdoppelung des Durchflusses bei gleichbleibendem Druck führt ebenfalls zu einer annähernden Verdoppelung der Pferdestärken.

Im Allgemeinen wird die Hydraulik in schweren Maschinen wie Baggern und Kränen eingesetzt, insbesondere auf Baustellen, da viele Situationen eine große externe Leistung erfordern. Sie wird auch häufig in Geräten eingesetzt, die klein sind, aber ein großes Drehmoment benötigen. Sie werden zum Beispiel auch in der Transportindustrie eingesetzt, wie bei Flugzeugen, Schiffen und Autos.

Es gibt auch andere Pumpen, die sich natürliche Kräfte zunutze machen. Ein konkretes Beispiel ist der Einsatz von Geräten wie Wasserpumpen in landwirtschaftlichen Betrieben, wo solche Pumpen zusammen mit Sensoren zur Erfassung des Wasserstands eingesetzt werden, da sie kontinuierlich arbeiten müssen. Ein weiteres Beispiel sind Windturbinen. Windturbinen verwenden Hydraulische Pumpen, um mit der Kraft des Windes Wasser aus dem Boden zu pumpen.

Auswahl einer geeigneten hydraulischen Pumpe

Es gibt zwei Arten von Flüssigkeitskraft: pneumatisch und hydraulisch. Beide beruhen auf dem Pascal’schen Prinzip, das eine kleine Kraft in eine große Kraft umwandelt. Sie unterscheiden sich jedoch in ihren Eigenschaften.

Pneumatische Systeme sind kostengünstig und einfach im Aufbau. Sie sind stärker von der Umgebung abhängig, z. B. von der Umgebungstemperatur, und haben eine geringere Reaktionszeit. Sie können jedoch bei allen Wetterbedingungen eingesetzt werden, wenn die richtige Art von Hydrauliköl gewählt wird. Wird eine große Kraft benötigt, die mit pneumatischen Systemen nicht erreicht werden kann, ist es ratsam, ein Hydraulikaggregat und eine dazu passende hydraulische Pumpe zu wählen.

Funktionsweise der hydraulischen Pumpen

Alle Pumpen sind als Verdränger- und als Verdrängungspumpen erhältlich. Da die meisten hydraulischen Systeme Verdrängerpumpen verwenden, wird hier die Funktionsweise der Verdrängerpumpen erläutert.

Eine Verdrängerpumpe besteht aus zwei Teilen: einem Teil, der mit Hydraulikflüssigkeit gefüllt ist, und einem Teil, der Verdrängerkammer genannt wird und nur Gas enthält. Bei Verdrängerpumpen wird die Flüssigkeit durch ein Einlassventil in die Pumpenkammer gesaugt und durch ein Auslassventil ausgestoßen.

Wenn eine äußere Antriebskraft aufgebracht wird, um eine Kolbenbewegung zu bewirken, entsteht zunächst ein Unterdruck auf der Seite der Volumenkammer, was zu einem Saugdruck führt. Dies wird als Expansionsvorgang bezeichnet.

Danach folgt der Ansaugvorgang. Wenn dieser Druck einen bestimmten Wert übersteigt, wird das Hydrauliköl aufgrund der Druckdifferenz zwischen der Hydraulikölkammer und dem angeschlossenen Öltank über das Einlassventil angesaugt. Zu diesem Zeitpunkt ist das Auslassventil geschlossen.

Die Druckdifferenz kehrt sich um, wenn die Volumenkammerseite mit Überdruck beaufschlagt wird. Dieser Vorgang wird als Verdichtungsvorgang bezeichnet.

Schließlich findet der Auslassvorgang statt. Das Öl wird durch die Kraft des Hydrauliköls, das nach außen gedrückt wird, aus dem Entlüftungsventil abgelassen. Wenn das Öl herausgedrückt ist, schließt sich das Einlassventil und das Auslassventil wird freigegeben.

Diese vier Vorgänge wiederholen sich unendlich oft als ein Zyklus, so dass das Hydrauliköl in einer konstanten Richtung weiter gepumpt werden kann.

Die Saug- und Druckseite des Hydrauliköltanks sind jeweils mit einem Rückschlagventil in einer Richtung ausgestattet, so dass bei Druckaufbau auf einer Seite eine Seite durch den Druck geschlossen wird, so dass es keinen Rückfluss gibt.

Aufbau von hydraulischen Pumpen

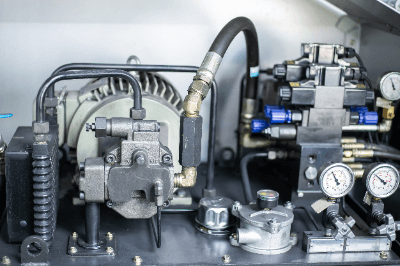

Hydraulische Systeme, zu denen auch hydraulische Pumpen gehören, werden in der Industrie häufig eingesetzt, weil sie mit wenig Kraft viel Leistung erbringen. Zunächst wird das System von einer Antriebsmaschine angetrieben, die den Druck des Hydrauliköls über eine hydraulische Pumpe erhöht. Anschließend wird das Hydrauliköl zu den hydraulischen Stellgliedern geleitet, indem der Druck z. B. mit Hydraulikventilen geregelt wird. Anschließend wird es in mechanische Energie, z. B. in eine Drehbewegung, umgewandelt. Die hydraulische Pumpe ist das wichtigste Bauteil, das für die notwendige mechanische Leistung sorgt, indem es den Druck des Hydrauliköls erhöht.

Hydraulische Pumpen werden hauptsächlich in Zahnradpumpen, Flügelradpumpen und Plungerpumpen unterteilt.

Zahnradpumpen erhöhen den Druck des Hydrauliköls durch ineinandergreifende Zahnräder im Gehäuse.

Bei Flügelradpumpen ist ein Rotor in dem Flügelrad im Gehäuse eingebaut, der das Flügelrad dreht, um den Druck des Hydrauliköls zu erhöhen. Die Flügel werden Schaufeln genannt.

Plungerpumpen haben einen sich hin- und herbewegenden Kolben oder Plunger, der Druck auf das Hydrauliköl ausübt, um den Druck zu erhöhen.

Beide Pumpen erhöhen den Druck des Hydrauliköls, aber jedes Austreten von Hydrauliköl verschmutzt die Umwelt und ist zeitaufwendig zu beseitigen. Dank des technischen Fortschritts ist die Dichtungsleistung heute auf einem hohen Niveau. Dennoch werden Leckagen nie ganz ausgeschlossen sein, so dass installierte Pumpenaggregate beispielsweise innerhalb eines Öldamms aufgestellt werden müssen. Transportable Pumpenaggregate müssen ebenfalls über eine verbesserte Abdichtung verfügen, um Leckagen zu vermeiden, da das gesamte Aggregat transportiert wird. Für den Fall, dass Hydrauliköl ausläuft, ist ein Öltank oder ähnliches vorgesehen, um ein Auslaufen des Öls zu verhindern.

Leistung von hydraulischen Pumpen

Hydraulische Pumpen gibt es als elektrische und manuelle Typen. Der elektrische Typ wird hauptsächlich in der Industrie und in Laborgeräten verwendet, wo die Pumpe mit Strom betrieben wird. Manuelle Pumpen hingegen werden durch menschliche Kraft angetrieben. Bei den manuellen Modellen wird die Kraft hauptsächlich durch einen Kolben in der Leitung erzeugt. Der Griff wird durch menschliche Kraft betätigt, die Hydraulikflüssigkeit zum Kolben leitet. Der Kolben gibt unter dem Druck der Hydraulikflüssigkeit Kraft an die Außenwelt ab. Der Vorteil eines manuellen Geräts besteht darin, dass der Mechanismus einfach und daher leicht zu warten ist. Darüber hinaus ermöglicht die langsame Kraftübertragung bei der Leistungsübertragung eine Feineinstellung. Dies führt zu einer Risikobewertung.

Ein häufig verwendeter hydraulischer Wagenheber ist der hydraulische Wagenheber, der zum Wechseln von Autoreifen verwendet wird. Dabei handelt es sich um eine manuell betriebene hydraulische Pumpe, die die Kraft überträgt, indem sie Hydrauliköl zum Anheben des Fahrzeugs leitet.

Elektrische Typen werden vor allem in der Industrie eingesetzt, da diese Pumpen verwendet werden, wenn eine größere Arbeitsleistung erbracht werden muss. Der elektrische Typ ist komplexer aufgebaut als der manuelle Typ, so dass je nach erforderlicher Leistung eine breite Palette von Typen hergestellt wird. Es werden jedoch auch Pumpen mit einfacheren Strukturen hergestellt, die billiger und leichter zu installieren sind. Sie können auch an Land und auf dem Wasser eingesetzt werden, wo große Mengen an Energie benötigt werden.

Die elektrischen und manuellen Typen unterscheiden sich also nicht nur in der Energiequelle, sondern auch im Umfang der Anwendung, für die sie eingesetzt werden.