Was ist ein Aktuator?

Ein Aktuator, auch Aktor genannt, ist eine Antriebsvorrichtung, die verschiedene Arten von Eingangsenergie in eine physische Bewegung umwandelt.

Ein Aktuator, auch Aktor genannt, ist eine Antriebsvorrichtung, die verschiedene Arten von Eingangsenergie in eine physische Bewegung umwandelt.

Neben Elektrizität kann die einem Aktuator zugeführte Energie auch pneumatisch, hydraulisch, elektromagnetisch, magnetisch, durch Dampf, Wärme usw. sein. Die von einem Aktuator umgewandelte Energie kann zur Steuerung der mit der Bewegung von Objekten verbundenen Bewegung verwendet werden.

Anwendungen eines Aktuators

Aktuatoren werden in einer Vielzahl von Anwendungen eingesetzt, entweder als Vorrichtungen für einfache Bewegungen wie Dehnen, Biegen und Drehen oder zur kontinuierlichen Energieerzeugung, z. B. in Motoren und Verbrennungsmotoren.

Je nach Energiezufuhr werden Aktuatoren im Allgemeinen in drei Hauptkategorien unterteilt.

- Elektrische Aktuatoren: Industrieroboter und Transportgeräte, die eine hochpräzise Positionierung erfordern

- Hydraulische Aktuatoren: Werkzeugmaschinen und Baumaschinen, die eine hohe Schubkraft benötigen

- Pneumatische Aktuatoren: allgemeine Industrie- und Lebensmittelproduktionsanlagen, die eine saubere und einfache Konstruktion erfordern

Funktionsweise der Aktuatoren

Stellantriebe lassen sich grob in die folgenden Hauptprinzipien einteilen.

1. Elektrische Aktuator

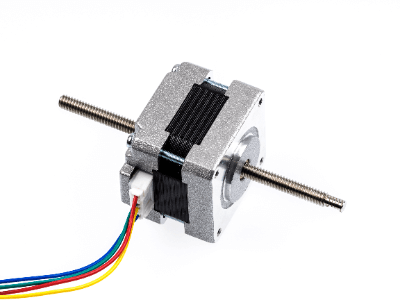

Elektrische Aktuatoren sind Antriebseinheiten, die aus Kugelumlaufspindeln, Linearführungen, Servomotoren usw. bestehen und zum Transport von Produktionsanlagen eingesetzt werden.

Zu den elektrischen Aktuatoren gehören Servomotoren, die Elektrizität als Energie nutzen. Elektromagnetische Aktuatoren, die die Magnetkraft von Elektromagneten als Energie nutzen. Sowie Piezo-Aktuatoren, die piezoelektrische Elemente verwenden, die sich bei Anlegen einer Spannung verformen.

2. Hydraulische Aktuatoren

Hydraulische Aktuatoren sind Stellantriebe, die auf der Grundlage des Pascal’schen Prinzips die Kraft von Flüssigkeiten nutzen. Obwohl sie klein sind, können sie große Mengen an Energie erzeugen und werden in Geräten eingesetzt, die große Mengen an Energie benötigen, wie zum Beispiel in Fabriken und Baumaschinen.

3. Pneumatische Aktuatoren

Pneumatische Aktuatoren arbeiten mit pneumatischem Druck als Kraftquelle, während hydraulische Antriebe hohe Lasten, hohen Druck und schwere Geräte erfordern, weshalb sie als sichere Methode mit geringen Lasten und geringer Brandgefahr eingesetzt werden.

Weitere Informationen über Aktuatoren

1. Hydraulische und elektrische Aktuatoren

Aktuatoren werden hauptsächlich für Antriebsenergie mit einer Leistungsdichte von etwa 1k (W/kg) verwendet, wobei die hydraulische Energiesteuerung für Anwendungen mit höherer Leistung und die elektrische Energiesteuerung für Anwendungen mit geringerer Leistung verwendet wird.

Elektrisch gesteuerte Aktuatoren haben ihre Leistung in den letzten Jahren aufgrund technologischer Innovationen ebenfalls aktiv verbessert, aber die tatsächliche Leistung hat sich nur im Bereich der bürstenlosen Gleichstrommotoren für kleine bis mittelgroßeAktuatoranwendungen signifikant verbessert, während die AC-Servomotoren für große Anwendungen seit Anfang der 2000er Jahre keine signifikante Leistungssteigerung erfahren haben. Die Leistung von AC-Servomotoren für große Anwendungen hat sich seit den frühen 2000er Jahren nicht wesentlich verbessert.

Daher sind vor allem in den Bereichen Werkzeugmaschinen und Baumaschinen in Fabriken, die große Leistungsdichten von 10k(W/kg) erfordern, hydraulische Aktuatoren die einzige Domäne dieser Anwendungen, und elektrisch gesteuerte Aktuatoren werden in diesen Bereichen nicht eingesetzt. Es trifft jedoch auch zu, dass in diesem Bereich eine hydraulische Energiesteuerung unter dem Gesichtspunkt der Betriebskosten wie Ölwechsel und Wartung sowie unter Umweltgesichtspunkten erwünscht ist, und wenn möglich, eine elektrische Steuerung.

2. Hybridantriebe mit hydraulischer und elektrischer Steuerung

Einer der jüngsten technologischen Trends ist die Entwicklung von hybriden Aktuatoren mit hydraulischer und elektrischer Steuerung. Die hydraulische Steuerung basierte bisher im Allgemeinen auf dem Pascal’schen Prinzip, aber die Probleme dabei sind, dass für die Zirkulation des Öls in Verbindung mit der Durchflussregelung des Servoventils des Arbeitsöls Rohrleitungen erforderlich sind, was die Ausrüstung vergrößert, und dass sich das Arbeitsöl durch den Temperaturanstieg der Abwärme der Maschine verschlechtert, was zu hohen Wartungskosten für den regelmäßigen Ölwechsel führt. Dies führt auch zu einer Verschlechterung des Arbeitsöls aufgrund des Temperaturanstiegs der Abwärme der Maschine, was zu hohen Wartungskosten für regelmäßige Ölwechsel führt.

Die neuesten hydraulisch und elektrisch gesteuerten hybriden Aktuatoren ermöglichen die Regelung der Aktuatorleistung durch die Antriebsdrehzahl des elektrischen Servomotors und nicht mehr durch die Durchflussregelung des Servoventils. Die Wartungskosten für den Ölwechsel können daher gesenkt werden, und das System eignet sich auch für Umweltaspekte.