Was ist ein Gleitlager?

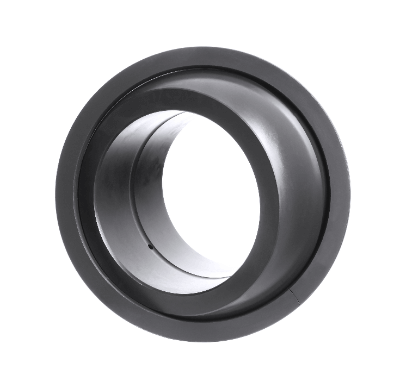

Ein Gleitlager ist ein Lager, das die Drehung einer Welle oder die lineare Bewegung von beweglichen Teilen direkt über die Gleitflächen des Lagers unterstützt. Der direkte Kontakt zwischen der rotierenden Welle oder den beweglichen Teilen und den Gleitflächen des Gleitlagers führt zu hohen Reibungskräften und erzeugt Reibungswärme. Deshalb werden die gegenseitigen Berührungsflächen mit Öl, mit Schmierstoff getränktem Metall auf den Gleitlagern oder mit hochschmierfähigen Harzwerkstoffen geschmiert.

Ein Gleitlager ist ein Lager, das die Drehung einer Welle oder die lineare Bewegung von beweglichen Teilen direkt über die Gleitflächen des Lagers unterstützt. Der direkte Kontakt zwischen der rotierenden Welle oder den beweglichen Teilen und den Gleitflächen des Gleitlagers führt zu hohen Reibungskräften und erzeugt Reibungswärme. Deshalb werden die gegenseitigen Berührungsflächen mit Öl, mit Schmierstoff getränktem Metall auf den Gleitlagern oder mit hochschmierfähigen Harzwerkstoffen geschmiert.

Schmiermittelfreie Gleitlager werden als Trockenlager bezeichnet. Gleitlager sind preiswert, einfach zu handhaben und flexibel in Bezug auf Material und Größe und werden je nach Anwendung und Betriebsumgebung eingesetzt.

Die folgenden drei Arten von Gleitlagern werden im Englischen verwendet.

- Plain Bearing

- Sliding Bearing

- Slide Bearing

Anwendungen von Gleitlagern

Gleitlager haben die folgenden Eigenschaften (insbesondere im Vergleich zu Wälzlagern)

- Einfach in Konstruktion und Form

- Kompakte Abmessungen

- vorteilhaft für hohe Drehzahlen (hohe Rotationsgeschwindigkeit)

- Nicht geeignet für niedrige Drehzahlen (niedrige Drehzahlen)

- Relativ hohe zulässige Belastungen.

- Geräuscharm und vibrationsarm.

- Lange Lebensdauer.

Arten von Gleitlagern

Die Arten von Gleitlagern, die in allgemeinen industriellen Anwendungen eingesetzt werden, werden nach “Belastungsart”, “Werkstoff” und “Form und Konstruktion” klassifiziert.

Nach ISO 4378-1 werden sie wie folgt eingeteilt.

1. Belastungsart

Die Belastungsarten werden in vier Kategorien unterteilt: hydrodynamische Lager, hydrostatische Lager, Gleitlager und Axiallager.

Dynamische und hydrostatische Lager

Bei hydrodynamischen Lagern bildet der durch die Wellendrehung erzeugte hydrodynamische Druck einen Ölfilm zwischen der Welle und der Gleitfläche des Lagers, um die Welle zu stützen. Es gibt verschiedene Möglichkeiten, den hydrodynamischen Druck zu erzeugen, wie z. B. das Verkeilen des Spalts oder das Aufbringen einer Gleitflächenkonstruktion auf die Gleitflächen. Im Allgemeinen wird eine passiv gleitende Welle oft mit einem hydrodynamischen Lager bezeichnet.

Hydrostatische Lager stützen die Welle, indem sie Öl (Schmiermittel) oder Druckluft von Geräten oder Einrichtungen außerhalb des Lagers in das Lager leiten und die Taschen zwischen Welle und Lager füllen.

Gleitlager und Axiallager

Gleitlager werden verwendet, wenn die Belastung in der Mittellinie der Welle (in radialer Richtung) auftritt. Axiallager werden verwendet, wenn die Last in Richtung senkrecht zur Mittellinie der Welle auf das Lager einwirkt (Axialrichtung).

2. Werkstoff

Es gibt zwei Arten von Werkstoffen: auf Harzbasis und auf Metallbasis.

Kunstharzwerkstoffe

Beispiele für harzbasierte Werkstoffe sind nachstehend aufgeführt.

- Tetrafluorethylen-Harz (PTFE)

- Polyacetal-Harz (POM)

- Polyetheretherketon-Harz (PEEK)

- Polyphenylensulfid-Harz (PPS)

- Polyester-Elastomer-Harz

- Polyamid-Harz (PA)

Gleitlager auf Harzbasis werden fast immer ohne Schmierung verwendet, da sie mit Öl, Graphit oder anderen Additiven geschmiert werden, um die Schmierfähigkeit zu verbessern. Sie können auch in Kombination mit Metallen verwendet werden, um die mechanische Festigkeit zu erhöhen.

Metallische Systeme

Im Folgenden werden Beispiele für Werkstoffe auf Metallbasis genannt.

- Bleikupferguss (JIS H5120 CAC601, CAC603, CAC606)

- Gussstücke aus Phosphorbronze (JIS H5120 CAC502A)

- Weißmetalle (JIS H5401 WJ1 bis WJ10)

- Aluminiumlegierungen (JIS AJ2, SAE770, 780, 781)

Weißmetalle, Kupfer- und Aluminiumlegierungen sind die am häufigsten verwendeten Werkstoffe auf Metallbasis für Schmierstoffe. Weißmetalle werden häufig für statische Lasten und Schiffsmotoren verwendet, während Kupferbasislegierungen aufgrund ihrer hervorragenden Verschleißfestigkeit häufig für Buchsen eingesetzt werden.

Aluminiumlegierungen hingegen werden in einer Vielzahl von Anwendungen eingesetzt, unter anderem für Motoren und Buchsen. Ölfreie Gleitlager werden durch den Zusatz von Schmiermitteln, Oberflächenbeschichtungen oder eingebetteten Festschmierstoffen geschmiert. Ölfreie Gleitlager werden auch als ölfreie Lager bezeichnet.

Form und Aufbau

Die Typen werden nach Form und Aufbau in zylindrische, zylindrische mit Flansch, Axial-Scheibenlager und Axial-Gelenklager unterteilt.

Prinzip von Gleitlagern

Gleitlager stützen sich auf die Gleitflächen der rotierenden Welle oder der beweglichen Teile, die mit den Gleitflächen des Gleitlagers in Kontakt kommen. Daher ist es wichtig, die Reibung zwischen den Flächen (Gleitflächen) zu beherrschen.

Bei allgemeinen Gleitlagern werden die Gleitflächen mit Schmieröl, Schmierstoff oder Luft geschmiert, um den Reibungswiderstand zu verringern. Daher ist der Schmierungszustand der Gleitflächen sehr wichtig. Der Schmierungszustand wird in die folgenden drei Arten unterteilt, die in Abb. 3 Strypec-Kurve dargestellt sind.

1. Grenzschmierung

Die Gleitflächen sind aufgrund der hohen Reibung ohne ausreichende Schmierfilmbildung fast fest geschmiert, was zu Fressen und Kleben führen kann.

2. Mischschmierung

Die Gleitflächen befinden sich in einem Mischzustand aus Flüssigkeits- und Festkörperkontakt mit nahezu gleicher Oberflächenrauheit und Schmierfilmdicke, die nicht völlig ausreichend ist.

3. Flüssigkeitsschmierung

Die Gleitflächen sind gut geschmiert mit einem ausreichenden Schmierfilm und stehen nicht in direktem Kontakt zueinander, ohne gegenseitigen Verschleiß.

Gleitlager können je nach den Einsatzbedingungen des Lagers durch Druckschmierung, Ölbad, Tauchschmierung oder Tropfschmierung geschmiert werden. Bei der Zwangsschmierung wird Schmieröl in den Schmierbereich des Lagers gepumpt, um eine konstante Schmierölmenge zu gewährleisten. Ölbad- und Tauchschmierung erfordern kein Schmiersystem und können vereinfacht werden. Die Tropfschmierung ist aufgrund der geringen Schmierölmenge nicht für den Hochlastbetrieb geeignet.

Für die Druckschmierung gibt es zwei Methoden: Schmierung auf der Gehäuseseite und Schmierung auf der Wellenseite. Es ist auch möglich, die Kühlwirkung durch den Einbau von Ölnuten in das Gehäuse oder die Welle zu verbessern. Allerdings muss die Gestaltung der Ölnut sorgfältig überlegt werden, da eine Unterbrechung des Schmierfilms zu einer Verringerung der Tragfähigkeit des Lagers führen kann.

In Umgebungen, in denen kein Schmiermittel verwendet werden kann (z. B. bei hohen Temperaturen), können Festschmierstoffe eingesetzt werden. Zu den Festschmierstoffen gehören Graphit und PTFE. Eine längere Lebensdauer von Gleitlagern kann durch eine genaue Steuerung des Hydraulikdrucks, des Ölfilms usw. erreicht werden.

Weitere Informationen zu Gleitlagern

Normen für Gleitlager

Die JIS- und ISO-Normen für Gleitlager sind nachstehend aufgeführt.

|

JIS-Normen |

ISO-Normen |

||

|

Nummer |

Name der Norm |

Nummer |

Name der Norm |

|

JIS B01623-1 |

Gleitlager – Begriffe, Definitionen und Klassifizierung – Teil 1 Konstruktion, Lagerwerkstoffe und Eigenschaften |

ISO 4378-1 |

Plain bearings -Terms, definitions and classification- Part 1: Design, bearing materials and their propertiesGleitlager – Begriffe, Definitionen und Klassifizierung – Teil 1: Konstruktion, Lagerwerkstoffe und deren Eigenschaften |

|

JIS B01623-2 |

Gleitlager – Begriffe, Definitionen und Klassifizierung – Teil 2: Reibung und Verschleiß |

ISO 4378-2 |

Plain bearings -Terms, definitions and classification- Part 2: Friction and wear |

|

JIS B01623-3 |

Gleitlager – Begriffe, Definitionen und Klassifizierung – Teil 3: Schmierung |

ISO 4378-3 |

Plain bearings -Terms, definitions and classification- Part 3: Lubrication |

|

JIS B01623-4 |

Gleitlager – Begriffe, Definitionen und Klassifizierung – Teil 4: Berechnungsparameter und ihre Symbole |

ISO 4378-4 |

Plain bearings -Terms, definitions and classification- Part 4: Calculation parameters and their symbol |

Die Spezifikationen von Wälzlagern sind in Normen festgelegt, so dass alle Hersteller je nach Lagertyp die gleichen Spezifikationen für Einbautoleranzen, Fertigungstoleranzen und Spieltoleranzen haben. Daher sind sie austauschbar und können als Allzweckteile verwendet werden.

Im Gegensatz dazu gibt es für Gleitlager derzeit keine gemeinsame internationale Norm. Sie sind daher nicht austauschbar und können nicht als Allzweckbauteile verwendet werden. Daher müssen sie je nach Anwendung, Betriebsumgebung und Konstruktionsspezifikationen unabhängig voneinander geprüft und bestimmt werden.