Was ist Eloxieren?

Übersicht und Anwendungen des Eloxierens

Eloxieren ist eine Art der Oberflächenbehandlung, bei der künstlich eine Oxidschicht auf der Aluminiumoberfläche gebildet wird.

Aluminium lässt sich durch die Verbindung mit Luftsauerstoff leicht oxidieren, und wenn es der Luft ausgesetzt wird, bildet sich auf seiner Oberfläche eine sehr dünne Oxidschicht.

Diese natürlich gebildete Schicht bietet Schutz und gilt als relativ korrosionsbeständig.

Darüber hinaus ist Aluminium leicht und gut verarbeitbar und wird in allen möglichen Produkten, einschließlich Haushaltswaren, verwendet.

Seine gute Bearbeitbarkeit bedeutet jedoch auch, dass seine Oberfläche durch Biegen und Reibung leicht zerkratzt wird.

Außerdem ist die Oxidschicht, die sich von Natur aus auf der Aluminiumoberfläche bildet, sehr dünn, und je nach Betriebsumgebung kann sie durch chemische Reaktionen korrodieren. Zudem kann die Oxidschicht durch Biegen oder Reibung beschädigt werden, wie oben bereits erwähnt, und die Korrosion kann von der beschädigten Stelle aus erheblich fortschreiten.

Beim Eloxieren wird daher künstlich eine Oxidschicht zum Schutz der Aluminiumoberfläche gebildet, indem ein elektrischer Strom durch das Aluminium in einer elektrolytischen Lösung geleitet wird, um die Oxidation zu fördern.

Die Bildung dieser Oxidschicht soll die Korrosionsbeständigkeit, Verschleißfestigkeit, Isolierung und Festigkeit verbessern.

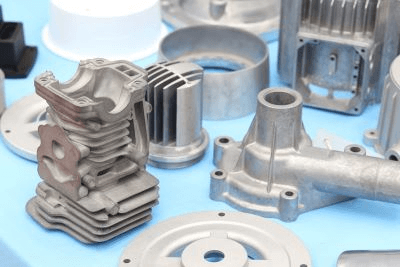

Eloxierte Produkte gibt es viele, darunter Wasserkocher, Fensterflügel und Smartphones für den täglichen Gebrauch sowie optische Komponenten, Automobile, Flugzeuge, Halbleiter und medizinische Geräte für den industriellen Einsatz.

Funktionsweise des Eloxierens

Beim Eloxieren wird Aluminium in einem schwefelsauren Elektrolyten auf einer Anode elektrolysiert, um eine Oxidschicht zu bilden.

Es werden eine Anode und eine Kathode in den Elektrolyten eingebracht, und wenn das Aluminiumerzeugnis auf die Anodenseite gelegt und von der Elektrode aus mit Strom versorgt wird, bildet sich auf der Oberfläche des Aluminiumerzeugnisses eine Oxidschicht.

Diese Oxidschicht ist ein Aggregat aus hexagonalen prismatischen Zellen mit Poren im Inneren.

Das Eloxieren erfolgt nach dieser Funktionsweise, aber da die Eigenschaften je nach Behandlungsmethode variieren, muss das Eloxierverfahren auf die jeweilige Anwendung abgestimmt werden.

Arten des Eloxierens

1. Allgemeines Eloxieren

Hierbei handelt es sich um ein häufig angewandtes Eloxier-Verfahren, das sowohl bei kleinen Teilen mit komplexen Strukturen als auch bei großen Produkten angewendet werden kann. Dieses Verfahren wird zur Verbesserung der Korrosionsbeständigkeit und der Härte eingesetzt.

2. Hartes Eloxieren

Diese Behandlungsmethode wird angewandt, um eine noch höhere Härte als beim allgemeinen Eloxieren zu erreichen, und wird im Laufe der Zeit in einem Elektrolyten bei niedrigen Temperaturen durchgeführt. Die Dicke der Oxidschicht ist um ein Vielfaches höher als beim allgemeinen Eloxieren und wird für Teile von Automotoren und Flugzeugen verwendet, bei denen eine hohe Haltbarkeit erforderlich ist.

3. Glänzendes Eloxieren

Vor dem Eloxieren wird die Oberfläche chemisch auf Hochglanz poliert. Dies verleiht ihr ein schönes Aussehen und wird für dekorative und reflektierende Materialien verwendet.

4. Farbiges Eloxieren

Unmittelbar nach der Bildung einer Oxidschicht wird die Oberfläche in eine Farbstofflösung getaucht und gefärbt. Die Färbung kann durch die Farbstoffkonzentration, die Eintauchzeit und die Dicke der Oxidschicht gesteuert werden. Dieses Verfahren wird z. B. für Wasserflaschen verwendet, bei denen Leichtigkeit und Design gefragt sind.

Faktoren, die Schwankungen in der Schichtdicke von eloxiertem Aluminium und der Schichtdicke verursachen

1. Eloxalschichtdicke

Die Dicke der eloxierten Aluminiumoxidschicht, die durch allgemeines Eloxieren, die gängigste Art des Eloxierens, gebildet wird, liegt in der Regel im Bereich von 5-25 Mikron und wird unter Berücksichtigung der Verwendungsbedingungen festgelegt.

Die Dicke der durch hartes Eloxieren gebildeten Aluminiumoxidschicht liegt im Bereich von 20-70 Mikron.

Das Harteloxieren wird häufig bei Bauteilen angewandt, bei denen Gleiteigenschaften erforderlich sind, wie z. B. bei Teilen von Kraftfahrzeugmotoren, und es wird eine größere Schichtdicke als beim allgemeinen Eloxieren eingestellt, um die Verschleißfestigkeit zu gewährleisten.

2. Faktoren, die Schwankungen in der Schichtdicke verursachen

Trotz des Eloxierens kann es zu Schwankungen in der Dicke der Eloxalschicht kommen, die zum einen von der Stromverteilung und zum anderen von der Temperaturverteilung abhängen.

Schwankungen aufgrund der Stromverteilung

Da das Eloxieren durch elektrochemische Reaktionen erfolgt, führt eine ungleichmäßige Stromverteilung zu Schwankungen in der Dicke der eloxierten Aluminiumoxidschicht.

Je nach dem Abstand zwischen Anode und Kathode, in dem die Aluminiumprodukte gehalten werden, kann die Schichtdicke zwischen mehreren Aluminiumprodukten variieren. Werden mehrere Aluminiumerzeugnisse gleichzeitig eloxiert, so ist die Stromverteilung je nach Position der Aluminiumerzeugnisse unterschiedlich, was zu Schwankungen in der Schichtdicke führt.

Wenn mehrere Aluminiumerzeugnisse gleichzeitig eloxiert werden, wird eine Methode angewandt, bei der Aluminium-Attrappen in der Nähe der Aluminiumerzeugnisse in Positionen und unter Bedingungen aufgehängt werden, bei denen die Schichtdicke wahrscheinlich zunimmt, um den Strom freizusetzen.

Schwankungen aufgrund der Temperaturverteilung

Das Eloxieren erfolgt in einer Elektrolytlösung, und die Temperaturverteilung des Elektrolyten kann zu Schwankungen in der Dicke der eloxierten Aluminiumoxidschicht führen.

Beim Eloxieren wird die Temperatur im Elektrolytbad gleichmäßig gehalten, da das Bad gerührt wird. Bei gleichmäßiger Temperatur kann der Elektrolyt frei fließen und die Temperaturverteilung des Elektrolyten ist gleichmäßig.

Im Bereich der Diffusionsschicht in der Nähe des Aluminiumprodukts kann sich der Elektrolyt jedoch relativ schwer bewegen, und die Temperaturverteilung wird ungleichmäßig. Dies führt zu Schwankungen in der Dicke der eloxierten Aluminiumoxidschicht. Um diesem Problem zu begegnen, werden Methoden zur Förderung des Elektrolytflusses, wie z. B. die Verwendung von Einspritzdüsen, eingesetzt.

Nachteile des Eloxierens

Die beim Eloxieren auf der Aluminiumoberfläche gebildete Eloxalschicht hat den Nachteil, dass sie unflexibel und spröde ist, was beim Biegen oder Bearbeiten der eloxierten Fläche zu Rissen und Abplatzungen der Eloxalschicht führen kann.

Eine weitere Schwachstelle ist die Hitzebeständigkeit, und es besteht die Sorge, dass die normale eloxierte Aluminiumoxidschicht aufgrund der thermischen Ausdehnung in Hochtemperaturumgebungen von über 100 °C reißen und abblättern könnte.

Eloxieren verbessert zwar die Korrosionsbeständigkeit und die Härte, ist aber in Lösungen von starken Säuren und Basen schwach, und es gibt Probleme mit der Auflösung in solchen Lösungsmitteln.

Außerdem erhöht der nasse Kontakt mit Metallen das Korrosionsrisiko. Daher müssen die Behandlungsmethoden entsprechend dem Verwendungszweck festgelegt werden.