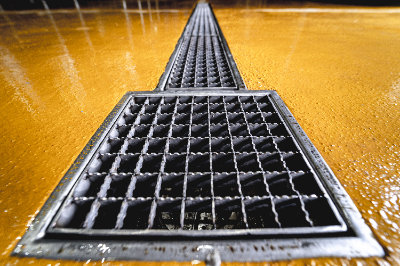

Was ist ein Gitterrost aus rostfreiem Stahl?

Gitterroste aus rostfreiem Stahl sind Metallprodukte in Form von Gittern, die hauptsächlich aus rostfreiem Stahl hergestellt werden und für Böden und Straßenbeläge verwendet werden.

Gitterroste werden als Abdeckungen für Rinnen in Straßen- und anderen Entwässerungssystemen sowie für Abflüsse in öffentlichen Bädern verwendet.

In den meisten Fällen werden Gitterroste aus Stahl oder Aluminium hergestellt. Gitterroste aus rostfreiem Stahl sind korrosions- und abriebfest und haben eine ausgezeichnete Festigkeit. Er wird häufig zur Verstärkung von Böden und Straßenbelägen sowie für Bauwerke wie Brücken verwendet.

Anwendungen von Gitterrosten aus rostfreiem Stahl

Gitterroste aus rostfreiem Stahl werden aus rostfreiem Stahl hergestellt, der rost- und korrosionsbeständiger ist als Stahl und stärker als Aluminium. Gitterroste aus rostfreiem Stahl werden daher häufig im Hoch- und Tiefbau eingesetzt. Er wird in Bereichen eingesetzt, in denen die Oberfläche leicht zerkratzt werden kann und ein gewisses Maß an Festigkeit erforderlich ist.

In Fabriken, Lagern und Geschäftsräumen werden sie häufig als Bodenverstärkung und Verstärkungsplatten verwendet. Sie werden auch als Durchgang für den Transport schwerer Lasten und als Lauffläche für Fahrzeuge verwendet. Sie werden z. B. in Gebieten mit starkem Küstenverkehr verwendet.

Sie werden auch als Abdeckungen für Abflüsse und Lüftungsöffnungen verwendet. Sie werden benötigt, um Wasser, Feuchtigkeit und Gerüche aus der Umgebung von Gebäuden zu entfernen. Gitterroste aus rostfreiem Stahl ermöglichen die Begehbarkeit und Entwässerung/Belüftung.

Sie können auch als Bewehrung für Brücken verwendet werden. Da Brücken für den Fahrzeug- und Fußgängerverkehr genutzt werden, sorgen Gitterroste aus rostfreiem Stahl für Festigkeit. Er kann auch bei der Gestaltung und dem Design von Gebäudeaußenflächen verwendet werden, wobei seine Schönheit und sein Luxus als Metallprodukt zum Tragen kommen.

Funktionsweise von Gitterrosten aus rostfreiem Stahl

Gitterroste aus rostfreiem Stahl sind eine plattenförmige Struktur, die aus sich kreuzenden Stahlelementen besteht, die in einem Gittermuster angeordnet sind, dessen Prinzip die Verteilung der Kräfte ist. Wasser und schwere Gegenstände können durch Gitterroste aus rostfreiem Stahl hindurchgehen, aber die Gitterroste können die Last tragen, indem sie die Last gleichmäßig verteilen.

Gitterroste aus rostfreiem Stahl haben eine Reihe von gitterartigen Öffnungen, die die Belüftung und Entwässerung verbessern. Dadurch eignen sie sich für Entwässerungsrinnen und Lüftungsöffnungen. Durch die Verwendung von rostfreiem Stahl sind sie sehr korrosions- und verschleißbeständig und können auch langfristig eingesetzt werden. Daher werden sie häufig in Gebäuden und Einrichtungen eingesetzt, in denen Funktionalität und Langlebigkeit gefragt sind.

Arten von Gitterrosten aus rostfreiem Stahl

Es gibt verschiedene Arten von Gitterrosten aus rostfreiem Stahl, je nach Herstellungsmethode. Nachfolgend finden Sie einige Beispiele für die verschiedenen Arten von Gitterrosten aus rostfreiem Stahl.

1. Geschweißter Gitterrost aus rostfreiem Stahl

Einteilige geschweißte Gitterroste aus verarbeitetem Edelstahlblech. Sie sind stark und können große Flächen tragen. Er hat außerdem tiefe horizontale Rillen und ist rutschfest.

2. Preßroste

Pressroste werden aus Edelstahlblechen hergestellt, die bearbeitet und miteinander verriegelt werden. Sie werden für Baustellen und Dächer im Innen- und Außenbereich verwendet, da sie rutschfest sind und eine hohe Sicherheit als Gerüst bieten.

3. Wabengitterrost

Dieser Gitterrost hat eine wabenförmige Struktur. Er zeichnet sich durch sein geringes Gewicht und seine Festigkeit aus. Aufgrund seiner hohen Drainagewirkung wird er für Regenwasserabflussrinnen verwendet.

Wie wählt man Gitterroste aus rostfreiem Stahl aus?

Gitterroste aus rostfreiem Stahl werden gewählt, wenn sie korrosionsbeständig sein müssen, wie z. B. in Küstengebieten, oder wenn das ästhetische und landschaftliche Erscheinungsbild durch Glanz erhalten werden soll. Gitterroste aus rostfreiem Stahl werden auch im Hinblick auf die Tragfähigkeit, die Gitterbreite und die Rutschfestigkeit ausgewählt.

Die geeignete Belastung sollte je nach Einsatzort und -zweck gewählt werden. Es ist wichtig, eine angemessene Belastung zu wählen, da sich der Gitterrost verformen oder beschädigt werden kann, wenn die Belastung überschritten wird.

Die Breite des Gitterrostes kann auch variiert werden, um die Größe der durchlaufenden Objekte zu verändern. Feine Gitterrostbreiten werden dort verwendet, wo die Gefahr besteht, dass Räder herunterfallen, z. B. bei Karren usw.

Es ist wichtig, einen Gitterrost mit hoher Rutschfestigkeit zu wählen, wenn er im Freien oder in Feuchträumen eingesetzt wird. Die Rutschhemmung kann durch eine Änderung des Oberflächenprofils erreicht werden.