Was ist eine Drehschieberpumpe?

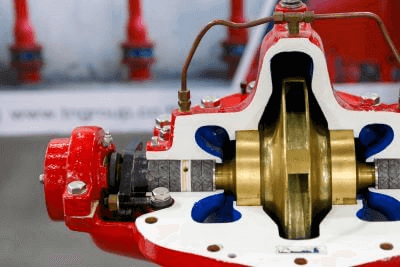

Eine Drehschieberpumpe ist eine Verdrängerpumpe, die mehrere flache oder flügelzellenförmige Platten, so genannte Flügel, verwendet, um das Volumen in der Pumpe für den Transport zu variieren.

Die Schaufel wird durch die Zentrifugalkraft des exzentrischen Rotors in Zentrifugalrichtung ausgefahren. Dabei ändert die Flüssigkeit zwischen den Schaufeln ihr Volumen und die Pumpe funktioniert durch Komprimierung und Ausstoß der angesaugten Flüssigkeit.

Sie zeichnen sich durch einen einfachen Aufbau, geringe Geräuschentwicklung, hohe Sicherheit und relativ niedrige Kosten aus.

Anwendungen von Drehschieberpumpen

Drehschieberpumpen werden in der Industrie in einer Vielzahl von Anwendungen eingesetzt. Nachfolgend einige Beispiele für den Einsatz von Drehschieberpumpen:

- Förderung von Reinigungslösungen und Kühlwasser in der Halbleiterfertigung

- Fördern von Schmiermitteln und Schmierölen

- Fördern von Trinkwasser in Trinkwasserversorgungsanlagen

- Fördern von Druckfarbe in Druckmaschinen

- Fördern von Betriebsöl in Kfz-Hydrauliksystemen

Bei der Auswahl einer Drehschieberpumpe sind das Fördervolumen, der Betriebsdruck, die verwendete Energiequelle, die Größe und der Geräuschpegel zu berücksichtigen.

Funktionsweise der Drehschieberpumpen

Eine Drehschieberpumpe besteht aus einem exzentrischen Rotor mit mehreren Flügeln, einem Gehäuse, einem Saugeinlass und einem Druckauslass. Die Schaufeln arbeiten in Zentrifugalrichtung und sind über eine Feder am Rotorgelenk befestigt. Viele Produkte werden durch diese Feder auf dem Gehäuse gehalten.

Wenn sich die Drehschieberpumpe dreht, strömt die durch den Ansaugstutzen angesaugte Flüssigkeit zwischen den Flügeln hindurch. Die Flüssigkeit steht zwischen den Flügeln unter einem niedrigeren Druck als am Ansaugstutzen, so dass die Flüssigkeit einfließt.

Während der Bewegung der angesaugten Flüssigkeit nimmt das Volumen zwischen den Schaufeln ab und der Druck steigt an. Die unter höherem Druck stehende Flüssigkeit wird durch den Auslass abgelassen, um als Pumpe für Auftrieb zu sorgen. Da die verschiedenen Komponenten unterschiedliche Funktionen haben, unterscheiden sich auch die verwendeten Materialien.

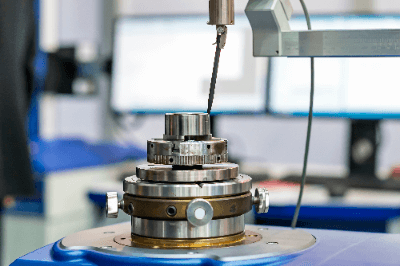

1. Schaufelmaterial

Da die Schaufel das Bauteil ist, das am meisten verschleißt, ist ein Material mit ausgezeichneter Verschleißfestigkeit erforderlich. Gleichzeitig sind Fressfestigkeit und geringe Aggressivität gegenüber dem Gegenwerkstoff ebenfalls wichtig.

Austenitische nichtrostende Stähle wie SUS 304 und SUS 306 werden häufig als Werkstoffe verwendet, die diese Anforderungen erfüllen. Austenitische nichtrostende Stähle haben eine ausgezeichnete Korrosions- und Verschleißfestigkeit und sind gut verformbar, so dass sie sich für Schaufeln eignen, die ein hohes Maß an Präzision erfordern.

2. Werkstoff der Rotorwelle

Rotorwellen sind rotierende Teile und erfordern eine ausgezeichnete Verschleiß- und Korrosionsbeständigkeit. Daher werden austenitische nichtrostende Stähle wie SUS304 und SUS306 und relativ preiswerte niedrig legierte Stähle wie SCM435 verwendet. Da die Form zylindrisch und einfach ist, muss sie nicht so maschinell bearbeitet werden wie Schaufeln.

3. Gehäusematerial

Die Teile, die den Rotorteil bedecken, werden als Gehäuse bezeichnet und aus Gusseisen mit Graphit wie FCD450 oder aus Kohlenstoffstahlguss wie SC460 hergestellt. Die Gehäuse müssen stabil sein, da sie den Rotor und die anderen Bauteile halten und stützen müssen.

Sie zeichnen sich jedoch dadurch aus, dass sie nicht die gleichen hohen Anforderungen an die Verschleißfestigkeit stellen wie Schaufeln und Rotorschäfte. Leichte Aluminiumdruckgusswerkstoffe werden anstelle von Stahlguss in Kraftfahrzeuganwendungen verwendet, bei denen ein hoher Bedarf an Gewichtsreduzierung besteht.

Weitere Informationen zu Drehschieberpumpen

Versagen von Drehschieberpumpen

Wenn eine Drehschieberpumpe ausfällt, können Symptome wie abnormale Geräusche und eine verringerte Förderleistung der Pumpe auftreten. Die beiden Hauptursachen für einen Ausfall sind der Verschleiß von Komponenten und Flüssigkeitsanomalien.

Drehschieberpumpe fördern Flüssigkeit durch Rotation und die rotierenden Teile reiben und gleiten ständig, so dass der Verschleiß mit zunehmender Betriebsdauer der Pumpe fortschreitet. Wenn Teile verschleißen, vermischt sich das Verschleißpulver mit dem Fördermedium, was zu ungewöhnlichen Geräuschen ohne normalen Förderstrom führt.

Verschleiß und verringerte Luftdichtigkeit führen auch zu Flüssigkeitsverlusten und damit zu einer geringeren Fördermenge. Es ist wichtig, auf ordnungsgemäße Betriebsbedingungen zu achten und durch regelmäßigen Austausch von Teilen Maßnahmen zu ergreifen.

Ausfälle können auch durch Flüssigkeitsanomalien verursacht werden. Die Viskosität der Flüssigkeit erhöht sich, wenn Verschleißpartikel beigemischt werden oder die Temperatur sinkt. Dies führt zur Erzeugung von belastungsbedingten Geräuschen und zu einer Verringerung der Förderleistung. Es ist wichtig, Teile mit Reinigungsfunktion, wie z. B. Siebe, zu warten und gleichzeitig sicherzustellen, dass die Betriebsbedingungen ordnungsgemäß kontrolliert werden.