Qu’est-ce qu’un souffleur ?

Un souffleur est un appareil mécanique utilisé pour forcer l’air à se déplacer.

Il est généralement entraîné par un moteur et comporte des pales ou des ventilateurs en rotation. Cet équipement est largement utilisé pour souffler et évacuer l’air.

Les souffleurs peuvent être classées en trois catégories : les ventilateurs, les souffleurs et les compresseurs. Les ventilateurs sont des machines qui produisent une pression différentielle inférieure à 10 kPa, tandis que les souffleurs produisent une pression différentielle comprise entre 10 et 100 kPa. Les compresseurs produisent des pressions différentielles encore plus élevées.

Les souffleurs produisent une puissante énergie éolienne pour déplacer de grands volumes d’air dans les utilisations industrielles. Ils contribuent au transport des matériaux et à l’efficacité des processus dans les usines et les chaînes de production. Ils sont également souvent utilisés pour souffler des gaz nocifs.

Utilisations des souffleurs

Les souffleurs sont largement utilisés dans une grande variété d’utilisations. Voici quelques exemples d’utilisations courantes :

1. Systèmes de chauffage et de refroidissement

Les souffleurs contribuent à la circulation de l’air et au contrôle de la température dans les systèmes de chauffage et de refroidissement des bâtiments et des habitations. Ils sont utilisés en combinaison avec les climatiseurs et les appareils de chauffage pour assurer une distribution efficace de l’air et l’uniformité de la température.

Ils sont également souvent utilisés dans les systèmes de ventilation des bâtiments et des installations. La qualité de l’air peut être améliorée en évacuant l’air intérieur et en faisant entrer de l’air frais extérieur.

2. Procédés métallurgiques

Les souffleurs fournissent de l’air frais comme dispositif de refroidissement et peuvent également contrôler la température d’une machine ou d’un processus. Dans les processus de moulage et de soudage, les souffleurs délivrent du matériel de refroidissement pour assurer le refroidissement.

3. Exploitation minière

Dans l’exploitation minière, le souffleur est un dispositif important dans le système de ventilation à l’intérieur de la mine. Les souffleurs fournissent de l’air frais dans la mine et assurent un environnement de travail sûr pour les mineurs.

Des gaz toxiques et des poussières sont également générés lorsque le minerai est introduit dans le four. Les souffleurs sont nécessaires pour les détoxifier sans les laisser sortir du système. Les souffleurs aspirent les gaz d’échappement et les introduisent dans les installations de désulfuration des gaz de combustion, par exemple.

4. Industrie automobile

Les souffleurs sont souvent utilisées pour accélérer le séchage dans le processus de peinture automobile. Ils sont chargés d’éliminer rapidement les composants volatils de la peinture et de sécher la surface peinte.

Principe des souffleurs

Les souffleurs sont entraînés par un moteur et fonctionnent selon le principe du déplacement de l’air à travers une hélice en rotation. Le principe de base de l’acheminement de l’air par un souffleur est la loi de Bernoulli.

Cette loi stipule que lorsque la vitesse d’un fluide augmente, la pression diminue, et que lorsque la vitesse diminue, la pression augmente. La rotation des souffleurs augmente ou diminue la vitesse de l’air environnant, ce qui crée un différentiel de pression qui souffle ou évacue l’air.

Le changement de vitesse de l’air est souvent créé par la force centrifuge. L’air est mis en rotation par une roue rotative et la force centrifuge pousse l’air vers l’extérieur. La force de la poussée vers l’extérieur entraîne le soufflage ou l’évacuation de l’air.

Types de souffleurs

Il existe différents types de souffleurs. Voici quelques exemples de types de souffleurs :

1. Souffleur de racines

Ce type de souffleur souffle de l’air en faisant tourner une paire de pièces en forme d’aube appelées rotors à l’intérieur du boîtier. Il se compose de deux à quatre pales ; plus le nombre de pales est élevé, plus la quantité d’air soufflée par rotation est importante et plus le rendement est élevé.

Il est appelé ainsi parce que les frères Roots ont mis au point la configuration actuelle dès 1866. Il existe trois configurations principales de rotor : en développante, cycloïdale et à enveloppe.

2. Souffleur centrifuge

Les souffleurs centrifuges sont des souffleurs qui utilisent la force centrifuge pour souffler de l’air en faisant tourner l’air au moyen de pales rotatives. Il en existe plusieurs types, dont les caractéristiques de débit d’air varient en fonction de la forme et de la disposition des pales. Les exemples les plus courants d’utilisation sont les systèmes de refroidissement et d’échappement.

3. Souffleur à plusieurs étages

Chaque étage est équipé d’une roue et d’un mécanisme permettant d’augmenter la pression par paliers. En général, l’air est comprimé à chaque étage et envoyé à l’étage suivant pour augmenter encore la pression.

Ils sont donc capables de générer des pressions élevées et sont donc idéaux pour les utilisations où la pression est nécessaire. Les utilisations typiques sont les processus industriels nécessitant des jets ou une alimentation en air à haute pression, les systèmes d’échappement, etc.

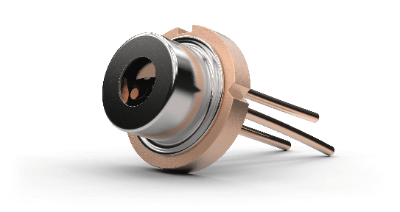

Une diode au silicium est un composant semi-conducteur, une diode à jonction PN composée principalement de silicium.

Une diode au silicium est un composant semi-conducteur, une diode à jonction PN composée principalement de silicium.