Was ist ein Berührungssensor?

Ein Berührungssensor ist ein Messgerät, das den Abstand zum Messobjekt durch direkten Kontakt mit einem speziellen Detektor misst.

Der Vorteil von Berührungssensoren ist, dass sie genauer sind als berührungslose Sensoren, da der Abstand gemessen wird, indem der Detektor in Kontakt mit dem zu messenden Objekt gebracht wird. Der Nachteil besteht jedoch darin, dass der Detektor an das zu messende Objekt angelegt werden muss, was eine geringe Beschädigung verursachen kann.

Darüber hinaus sind sie oft billiger als Berührungssensoren.

Anwendungen von Berührungssensoren

Berührungssensoren sind in industriellen Anwendungen weit verbreitet. Nachfolgend einige Beispiele für den Einsatz von Berührungssensoren:

- Messung der Verschiebung, z. B. der Dicke von Produkten und Prüfstücken

- Produktinspektion und Positionskontrolle von Förder- und Verarbeitungsanlagen

- Füllstandskontrolle in Wasserbehältern

- Senden von Rückmeldesignalen zum Öffnen und Schließen von Ventilen und Klappen

Berührende Abstandssensoren sind die häufigste Art von Berührungssensoren. Sie werden hauptsächlich zur Messung der Dicke von Produkten und Prüfkörpern eingesetzt. Neben dem Abstand können sie auch zur Messung von Flüssigkeitsständen verwendet werden.

Die meisten Abstandssensoren messen Abstände, indem sie einen Laser oder ähnliches projizieren und das reflektierte Licht empfangen. Der Vorteil von Berührungssensoren besteht darin, dass sie auch große geneigte Flächen messen können, bei denen es nicht möglich ist, reflektiertes Licht zu empfangen. Dieser Vorteil kann genutzt werden, um das Oberflächenprofil von 3D-förmigen Messobjekten zu messen.

Er wird auch verwendet, um den tatsächlichen Abstand des groben Tisches zu messen, auf dem das zu messende Objekt montiert ist und dessen Bewegung gesteuert wird, und um den Rundlauf zu messen, wenn der Tisch in eine Richtung bewegt wird. Er kann auch für die Rückkopplungskontrolle von der Messung und dem Verständnis von Fehlern bis zur Einstellung verwendet werden.

Funktionsweise von Berührungssensoren

Die für Berührungssensoren typischen berührenden Abstandssensoren werden in der Regel mit einer speziellen Sonde geliefert. Die Sonde hat eine Spindelkonstruktion und wird mechanisch vertikal aus- und eingefahren. Wenn die Sonde keinen Kontakt hat, ist sie durch Federkraft maximal ausgefahren.

Wenn die Sonde mit dem zu messenden Objekt in Berührung kommt, zieht sich die Sonde zusammen, und durch die Federkraft wird ein konstanter Druck auf das Objekt ausgeübt. Der Abstand des Sondenschafts zu diesem Zeitpunkt wird erfasst und in eine Längeninformation umgewandelt. Der messbare Bereich liegt also im Bereich der Ausdehnung und Kontraktion der Sonde.

Die Sonde ist häufig mit einer Spule umwickelt, wobei der sich ausdehnende und zusammenziehende Schaftteil als Eisenkern fungiert. Je nach Position dieses Schafts ändert sich die Impedanz in der Spule und der Ausgang ändert sich. Da die Impedanz in Abhängigkeit von der Position des Schaftes bestimmt wird, kann die absolute Position erfasst werden.

Arten von Berührungssensoren

Es gibt viele verschiedene Arten von Berührungssensoren auf dem Markt. Im Folgenden sind Beispiele für Berührungssensoren aufgeführt:

1. Differenzialtransformator (LVDT)-Abstandssensoren

Dieser Sensor wandelt den Betrag des vertikalen Abstands, der durch die Bewegung eines gegen das zu messende Objekt gepressten Schützes erzeugt wird, in ein elektrisches Signal um und liest die Form des zu messenden Objekts ab. Über dem Schütz befindet sich ein Eisenkern, der durch die vertikale Bewegung des Schützes die Spulenimpedanz in der Umgebung verändert und ein elektrisches Signal abgibt.

Aufgrund seines Aufbaus zeichnet er sich dadurch aus, dass die Messwerte selten springen. Da jedoch das Magnetfeld der Spule genutzt wird, sind die Magnetfeldeigenschaften je nach Position des Eisenkerns in der Spule möglicherweise nicht stabil.

2. Skalentyp-Abstandssensoren

Der Skalentyp ist ein Sensor, der die Verlagerung des Schützes digital misst. Es gibt magnetische und optische Zählertypen.

Magnetischer Typ

Der magnetische Typ misst den Betrag des Abstands, indem er die vertikale Bewegung eines Maßstabs mit abwechselnden S- und N-Polen mit einem magnetischen Sensorelement erfasst. Beim optischen Zählertyp wird dagegen Licht auf einen Maßstab mit zahlreichen Schlitzen projiziert und der Betrag des Abstands durch Zählen des durch die Schlitze fallenden Lichts mit einem Lichtempfangselement gemessen.

Optischer Zählertyp

Das optische Zählverfahren ist ein digitales Messverfahren, das heißt, es ist rauschfrei und kann mit hoher Genauigkeit messen. Eine schnelle Bewegung des Schützes kann jedoch dazu führen, dass das magnetische Sensorelement oder das Lichtempfangselement falsch reagiert, wodurch der Messwert springt.

3. Grenzwertschalter und Mikroschalter

Grenzwertschalter und Mikroschalter sind Berührungssensoren, die die Position eines Objekts als Kontaktsignal ausgeben. An der Spitze ist ein Mitnehmer angebracht, der durch Berührung mit einem Objekt angetrieben wird, um die internen Kontakte zu öffnen und zu schließen. Diese einfachen und robusten Bauelemente sind in der Industrie weit verbreitet.

4. Schwimmer-Füllstandssensoren

Diese Sensoren sind mit einem Schwimmer ausgestattet, der sich entsprechend der vertikalen Bewegung des Flüssigkeitsstands auf und ab bewegt, um den Füllstand auszugeben. Aufgrund ihres einfachen Aufbaus und ihrer geringen Kosten werden sie in vielen Situationen zur Füllstandskontrolle in Lagertanks eingesetzt. Da der Schwimmer jedoch im Tank schwimmen muss, eignet er sich nicht für Tanks, die bewegt werden.

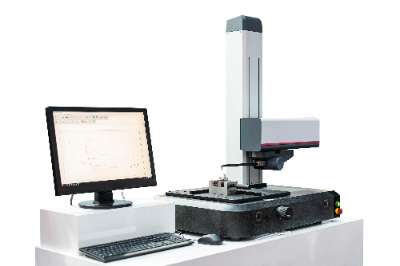

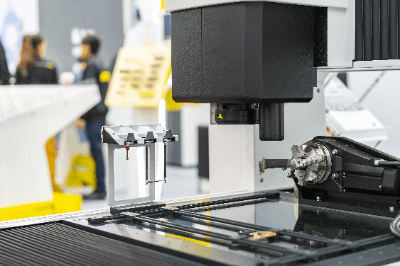

Formmessmaschinen sind Geräte zur Erfassung, Analyse und Messung der Konturform einer Objektoberfläche durch genaues Abtasten ihrer Form.

Formmessmaschinen sind Geräte zur Erfassung, Analyse und Messung der Konturform einer Objektoberfläche durch genaues Abtasten ihrer Form. Une marqueur à encre de charpentier est un outil de menuisier utilisé pour tracer des lignes droites sur une surface en étirant un fil d’encre sur un morceau de bois ou un autre matériau, puis faisant claquer le fil sur celui-ci.

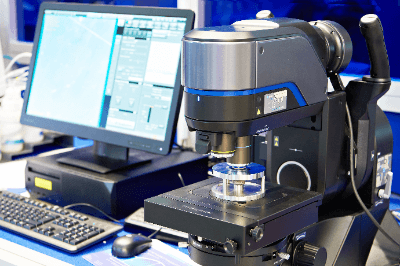

Une marqueur à encre de charpentier est un outil de menuisier utilisé pour tracer des lignes droites sur une surface en étirant un fil d’encre sur un morceau de bois ou un autre matériau, puis faisant claquer le fil sur celui-ci. Industriemikroskope werden für die Prozesskontrolle und -analyse bei der Herstellung von Halbleitern, elektronischen Bauteilen und

Industriemikroskope werden für die Prozesskontrolle und -analyse bei der Herstellung von Halbleitern, elektronischen Bauteilen und  Messgeräte für dimensionale Inspektionen sind hochfunktionale visuelle Inspektionsgeräte, die die Abmessungen von hauptsächlich kleinen elektronischen Bauteilen wie LED-Platinen, CMOS-Sensorplatinen und Keramikplatinen prüfen.

Messgeräte für dimensionale Inspektionen sind hochfunktionale visuelle Inspektionsgeräte, die die Abmessungen von hauptsächlich kleinen elektronischen Bauteilen wie LED-Platinen, CMOS-Sensorplatinen und Keramikplatinen prüfen.