Was ist ein Messgerät für dimensionale Inspektion?

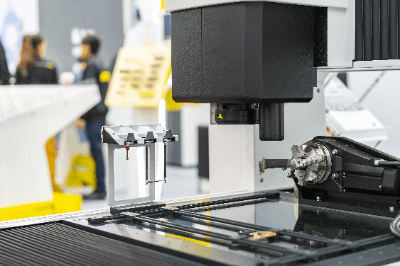

Messgeräte für dimensionale Inspektionen sind hochfunktionale visuelle Inspektionsgeräte, die die Abmessungen von hauptsächlich kleinen elektronischen Bauteilen wie LED-Platinen, CMOS-Sensorplatinen und Keramikplatinen prüfen.

Messgeräte für dimensionale Inspektionen sind hochfunktionale visuelle Inspektionsgeräte, die die Abmessungen von hauptsächlich kleinen elektronischen Bauteilen wie LED-Platinen, CMOS-Sensorplatinen und Keramikplatinen prüfen.

Messgeräte für dimensionale Inspektionen, eine Komponente der visuellen Inspektion, sind Prüfgeräte, die eine Beurteilung darüber abgeben, ob ein Bauteil oder ein Produkt den Spezifikationen entsprechend fertiggestellt ist. Es ist in der Lage, präzise Abmessungen bis auf den Mikrometer genau zu messen, und der Einsatz des Geräts für die Pass/Fail-Kontrolle von Fertigerzeugnissen ermöglicht die Kontrolle der gesamten Produktanzahl.

Darüber hinaus können durch die Verknüpfung des Fördersystems mit der Bildverarbeitung automatische dimensionale Inspektionslinien aufgebaut werden. Da die Bildverarbeitung mit einer Hochleistungskamera ausgestattet ist, kann sie auch zur Kontrolle des Zustands von Zwischenprodukten oder zur Positionierung während der Verarbeitung eingesetzt werden. Sie können auch Dimensionsmessungen an Metallteilen sowie an elektronischen Bauteilen durchführen.

Anwendungen von Messgeräten für dimensionale Inspektionen

Messgeräte für dimensionale Inspektionen werden häufig für elektronische Bauteile verwendet, bei denen eine Genauigkeit im Mikrometerbereich erforderlich ist. Sie werden insbesondere zur Messung von Abmessungen wie Kantenbreite, Ausrichtung und Registerlänge von beschichteten Abschnitten von Elektrodenblechen mit intermittierender Beschichtung, Streifenbeschichtung usw. verwendet. Sie werden auch verwendet, um Defekte und unbeschichtete Bereiche zu erkennen.

Weitere Anwendungen von Messgeräten für dimensionale Inspektionen

sind die Dimensionskontrolle von Außenwandplatten, Fliesen usw. sowie die Oberflächenkontrolle von Holz und nach Extrusionsprozessen. 3D-Modelle für dimensionale Inspektionen können auch zur Überprüfung des Volumens von Mineralien, Lebensmitteln usw. verwendet werden.

Darüber hinaus ist es möglich, Bereiche zu messen, die von menschlichen Bedienern nicht erfasst werden können. So können beispielsweise der Innen- und Außendurchmesser von O-Ringen, der Radius und der Winkel der Spitze von Metallteilen usw. in Bereichen gemessen werden, die mit Hilfe der Bildverarbeitung nur schwer zu erfassen sind.

Funktionsweise der Messgeräte für dimensionale Inspektion

Messgeräte für dimensionale Inspektionen verwenden hochleistungsfähige CCD- oder CMOS-Kameras für die Inspektion. Einige Modelle sind in der Lage, Laserstrahlen zu scannen und Höheninformationen zu erhalten, um Abmessungen in der 3D-XYZ-Achse zu messen.

In der Produktionslinie werden fehlerhafte Produkte, die aufgrund der Dimensionsmessung mit Hilfe der Bildverarbeitung als außerhalb der Spezifikation liegend identifiziert wurden, aussortiert und nur die guten Produkte automatisch an den nächsten Prozess weitergegeben.

Der Arbeitsablauf bei Messgeräten für dimensionale Inspektionen ist wie folgt: Zunächst wird das Objekt beleuchtet und von einer Kamera durch das Objektiv ein Bild aufgenommen. Das Bild wird von einem Bildprozessor erkannt und vermessen.

1. Auswahl der Kamera

Die Anzahl der Pixel wird entsprechend den für die Prüfung des Messobjekts erforderlichen Maßtoleranzen gewählt.

2. Beleuchtung

Die Beleuchtung wird entsprechend der Oberflächenbeschaffenheit des Messobjekts gewählt.

3. Bildverarbeitung (Kantenerkennung)

Kanten sind Bereiche, in denen bei der Bildverarbeitung häufig Farbschattierungen zu sehen sind. Unterschiede in der Produkthöhe, im Material, in der Farbe und in der Textur erscheinen als Kanten. Messgeräte für dimensionale Inspektionen können die Länge und den Winkel von Bereichen messen, die als Kanten erscheinen, sowie die Position des Mittelpunkts von der Kante. Da der Abstand zwischen den Kanten gemessen wird, hängt die Genauigkeit der Messung davon ab, ob die Kanten deutlich sichtbar sind.

Weitere Informationen zu Messgeräten für dimensionale Inspektionen

1. Geräte zur Sichtprüfung

Sichtprüfgeräte sind Geräte, mit denen das Aussehen eines Produkts automatisch geprüft werden kann. Das Sichtprüfgerät entspricht einer Kamera oder einem anderen Bildsensor für visuelle Kontrollen, und ein Bildprozessor oder eine Software ersetzt das Gehirn. Die in den Entscheidungskriterien angegebenen Werte beruhen auf Daten aus der Vergangenheit, so dass es einfach ist, Referenzwerte zu erstellen.

Allerdings sind Sichtprüfgeräte nicht immer sofort nach der Installation einsatzbereit. Das liegt daran, dass die Inspektionsmaschine vorbereitet werden muss und Zeit für Voreinstellungen und Kontrollen benötigt. In manchen Fällen ist es schwierig, die Sensor- und Lichtquellenpositionen (z. B. Video) und die Entscheidungswerte für die Erkennung von Fremdkörpern einzustellen, und die Bildverarbeitungssoftware ist möglicherweise nicht in der Lage, die Fremdkörper zu erkennen, die sie ursprünglich erkennen wollte.

Solche Probleme können durch wiederholtes Ändern der Hardware-Positionseinstellungen gelöst werden, um die richtige Position zu finden. Selbst wenn die Softwareeinstellung beim ersten Mal eine unerwartete Ablehnung feststellt, werden die Daten gelernt und die Beurteilungsdaten, wie z. B. der nächste geeignete Beurteilungswert, aktualisiert, so dass die gleiche Ablehnung danach nicht mehr auftritt.

2. Prüfung der Bilddimensionen

Die Bildmaßkontrolle ist eine Methode, mit der die Höhe und Tiefe eines Objekts anhand seines Bildes sofort gemessen werden kann. Die Bildsensor-Dimensionsmessung erkennt Kanten, indem sie das Objekt planarisiert und dessen Position, Breite und Winkel misst. Die Beherrschung des Prinzips der Kantendetektion ermöglicht auch die Einrichtung einer optimalen Detektion.

Kanten sind die Grenzen zwischen hellen und dunklen Bereichen in einem Bild, und die Kantenerkennung ist die Erkennung dieser Schattierungsgrenzen mit Hilfe der Bildverarbeitung. Kanten werden durch die folgenden Verfahren verarbeitet.

(1) Projektion, (2) Differenzierung, (3) Korrektur, so dass der Maximalwert der Differenzierung 100 % beträgt, und (4) Sub-Pixel-Verarbeitung (die Interpolationsberechnung wird an etwa drei Pixeln durchgeführt, die auf dem maximalen Teil der differenzierten Wellenform aus der von diesen Pixeln gebildeten Wellenform zentriert sind, und die Kantenpositionen werden auf das nächste 1/100stel eines Pixels genau gemessen).

Der Vorteil der Bildverarbeitung besteht darin, dass die Abmessungen der einzelnen Teile auf der Grundlage der erfassten Daten automatisch gemessen und die numerischen Werte als Daten gespeichert werden können. Durch die Durchführung von Maßprüfungen mit Hilfe der Bildverarbeitung können die gemessenen Maße jedes Teils als numerische Werte gespeichert und die Daten für die Verwaltung von Maßinformationen, die Formanalyse und die Prozessverbesserung verwendet werden.