¿Qué son Cubos de Esquina?

Los cubos de esquina son dispositivos que retrorreflejan la luz incidente en la dirección de incidencia.

Los cubos de esquina son dispositivos que retrorreflejan la luz incidente en la dirección de incidencia.

La imagen reflejada se invierte. A diferencia de los espejos, que sólo son retrorreflectantes con un ángulo de incidencia de 0°, las propiedades retrorreflectantes de los cubos de esquina son efectivas incluso con grandes ángulos de incidencia. Esta característica se utiliza con frecuencia para tareas difíciles de ajuste del eje óptico o para reducir el tiempo de trabajo.

Los cubos de esquina tienen tres superficies reflectantes. En general, el ángulo de incidencia máximo admisible con el que se puede conseguir el fenómeno de reflexión total de la luz es teóricamente de hasta 5,7°.

Usos de Cubos de Esquina

Se utilizan como reflectores para máquinas de medición de longitud por láser. Se desarrollaron para medir la distancia entre la Luna y la Tierra y se colocaron en la superficie lunar cuando la nave Apolo aterrizó en la Luna.

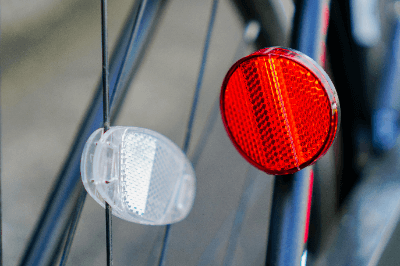

Muchos objetos que nos rodean utilizan la misma propiedad. Los reflectores rojos en la parte trasera de las bicicletas y los reflectores (naranjas o incoloros) en las carreteras y junto a ellas llevan integrados un gran número de reflectores muy pequeños. Hoy en día también existen versiones selladas más pequeñas, que permiten utilizar los cubos de esquina en una gran variedad de lugares.

Estos están montados en vehículos y carreteras suelen ser de plástico, y pueden utilizarse con gran precisión para la topografía. muchos cubos son de cristal, y su longitud puede medirse desde el momento en que vuelven al rayo láser.

Principio de Cubos de Esquina

Las tres caras de los cubos de esquina están colocadas de forma ortogonal entre sí. Los tres planos son, respectivamente, los planos xy-, yz- y zx. Por ejemplo, cuando la luz se refleja en el plano xy, sólo se invierte el signo de la componente z del vector tridimensional que indica la dirección en la que viaja la luz, mientras que las componentes x- e y- permanecen inalteradas. Del mismo modo, el signo de la componente x se invierte en el plano yz y el signo de la componente y se invierte en el plano zx.

Debido a esta propiedad, los rayos de luz que se reflejan secuencialmente en los tres planos y cuyo vector de dirección de entrada es [a, b, c] son [-a, -b, -c] cuando se invierten. En otras palabras, la luz se devuelve en la dirección de la que procede. Hay un total de seis combinaciones posibles del orden en que se invierte la luz incidente, determinadas por la posición de los rayos incidentes, lo que hace que el signo de todas las componentes se invierta, independientemente del orden en que se reflejen.

Tipos de Cubos de Esquina

Los dispositivos que reflejan las microondas emitidas por el radar en la dirección de la antena de radar se denominan reflectores de esquina de radar. Se pegan tres láminas o pantallas metálicas conductoras a 90° para reflejar las ondas de radio entrantes por el frente en dirección paralela. Sin embargo, la superficie reflectante debe ser mayor que la longitud de onda incidente para que funcione.

Los espejos de inversión (en inglés: Reversal mirror) se fabrican según el principio de los cubos de esquina. Un espejo de inversión son dos espejos combinados en ángulo recto. En un espejo de inversión, los lados izquierdo y derecho de la imagen se invierten, mientras que en un espejo inverso, los lados izquierdo y derecho permanecen iguales.

Estructura de Cubos de Esquina

Existen dos tipos de cubos de esquina: huecos y prismáticos. Ambos tienen la misma estructura básica, utilizando reflexiones en tres superficies.

Debido a la “diferencia de camino óptico” causada por las velocidades relativas de la estación de observación y el satélite, una ortogonalidad ligeramente desplazada es más eficaz que un reflector con una ortogonalidad exacta. Muchos reflectores de satélites en uso tienen su ortogonalidad desplazada intencionadamente.

Corner cube reflector, es otra denominacion. Según el principio de reflexión, también se denominan prismas de cubos de esquina o espejos de cubos de esquina.

Umreifungsmaschinen werden zum Bündeln von Kartons, Büchern und anderen Paketen verwendet, um den Transport zu erleichtern. Einige Umreifungsmaschinen werden auch zum Sichern größerer Paletten verwendet.

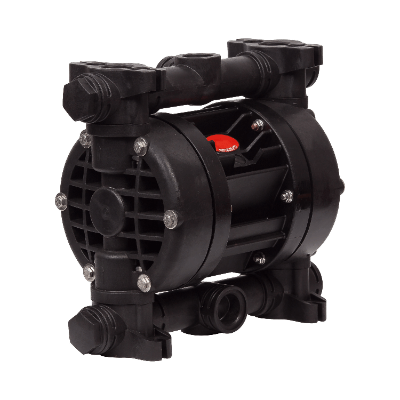

Umreifungsmaschinen werden zum Bündeln von Kartons, Büchern und anderen Paketen verwendet, um den Transport zu erleichtern. Einige Umreifungsmaschinen werden auch zum Sichern größerer Paletten verwendet. Eine kompakte Vakuumpumpe ist eine kleine Pumpe, die Luft aus einem versiegelten Behälter absaugt, um im Inneren des Behälters ein Vakuum zu erzeugen.

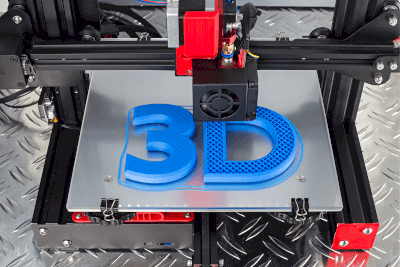

Eine kompakte Vakuumpumpe ist eine kleine Pumpe, die Luft aus einem versiegelten Behälter absaugt, um im Inneren des Behälters ein Vakuum zu erzeugen. Ein 3D-Drucker ist ein Drucker, der eine mit

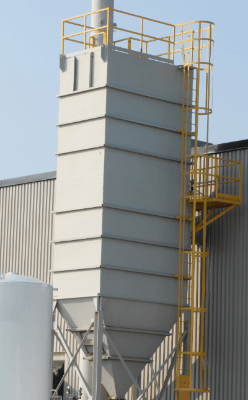

Ein 3D-Drucker ist ein Drucker, der eine mit  Staubabscheider sind Geräte, die zum Auffangen von Staub und anderen Partikeln verwendet werden.

Staubabscheider sind Geräte, die zum Auffangen von Staub und anderen Partikeln verwendet werden. El tratamiento de cromato es un método de tratamiento en el cual se crea una película de cromato en la superficie del metal mediante el uso de una solución de tratamiento que contiene principalmente cromo hexavalente o trivalente. Este proceso de cromatado se utiliza comúnmente en metales galvanizados para proporcionar protección contra la corrosión y mejorar la resistencia del metal.

El tratamiento de cromato es un método de tratamiento en el cual se crea una película de cromato en la superficie del metal mediante el uso de una solución de tratamiento que contiene principalmente cromo hexavalente o trivalente. Este proceso de cromatado se utiliza comúnmente en metales galvanizados para proporcionar protección contra la corrosión y mejorar la resistencia del metal.