Was ist ein Ultraschallschweißgerät?

Ultraschallschweißgeräte sind mechanische Geräte, die die durch Reibung erzeugte Wärme zwischen Gegenständen nutzen, um diese miteinander zu verschweißen.

Sie werden vor allem zum Verbinden von Kunststoffen und unterschiedlichen Metallen eingesetzt und zeichnen sich durch folgende Merkmale aus:

- Da das Schweißen durch Reibungswärme erfolgt, verbraucht es weniger Strom als andere auf Wärme basierende Fügeverfahren.

- Einfache Automatisierung und hohe Reproduzierbarkeit

- Da keine Klebstoffe verwendet werden, ist das Aussehen nach dem Fügen gut.

Es wurde in den 1960er Jahren entwickelt und wird seit mehr als 50 Jahren eingesetzt. Ultraschallschweißgeräte bestehen aus einem Oszillator und einem Schweißtisch oder einem Wandler und einer Sonotrode, die durch gleichzeitige Anwendung von Ultraschallschwingungen und Druck Harze und Metalle schmelzen und sofort verbinden. Dieses Gerät hat eine breite Palette von Anwendungen und wird in verschiedenen Bereichen eingesetzt. Zu den Merkmalen dieser Schweißmaschine gehören: ein schönes Aussehen nach dem Schweißen, da kein Klebstoff verwendet wird; geringer Stromverbrauch und Umweltfreundlichkeit, da das Schweißen durch sofortige Reibungswärme erfolgt und hohe Reproduzierbarkeit, da das Schweißen leicht automatisiert werden kann.

Anwendungen von Ultraschallschweißgeräten

Die Ultraschallschweißgeräte werden hauptsächlich für folgende Zwecke eingesetzt:

- Verbinden von Klemmen und Drähten

- Verbinden von Kunststoffprodukten

- Verbindung unterschiedlicher Metalle (z. B. Verbindung von Aluminium- und Kupferwerkstoffen)

Das Ultraschallschweißen kann sowohl zum Verbinden von Metallen als auch von Kunststoffen verwendet werden und wird auch zum Verbinden von Metallklemmen und -drähten sowie Metalldrähten in IC-Chips eingesetzt.

Funktionsweise der Ultraschallschweißgeräte

Ein Ultraschallschweißgerät ist ein Gerät, bei dem ein Schallwandler, die Sonotrode, einen bestimmten Druck zwischen den zu verbindenden Gegenständen ausübt und die Sonotrode in Schwingungen versetzt, wodurch Energie auf die zu verbindenden Oberflächen übertragen und diese miteinander verschweißt werden.

Die Reibungswärme, die zwischen den Oberflächen der zu verbindenden Gegenstände entsteht, ermöglicht das Schweißen. Vor allem, wenn das zu verbindende Objekt aus Metall besteht, reiben die Metalloberflächen durch die Ultraschallschwingungen aneinander, wodurch die Oxidschicht auf den Oberflächen zerstört wird und die Verbindung fest wird.

Ultraschallschweißgeräte bestehen aus einem Oszillator und einem Transducer. Der Schwinger ist ein Gerät, das Ultraschallschwingungen erzeugt und eine Struktur mit konstanter Amplitude hat, so dass sich die Amplitude je nach Art des zu schweißenden Objekts nicht ändert. Die konstante Amplitude gewährleistet die Qualität des Produkts nach dem Schweißen. Der Wandler besteht aus einem Langevin-Wandler (allgemein als BL-Wandler bezeichnet) und einem Horn, das die Schwingungen überträgt. Ultraschallschweißgeräte führen das Schweißen durch die Ausbreitung der Ultraschallwellen von der Sonotrode auf das zu schweißende Produkt durch.

Weitere Informationen zu Ultraschallschweißgeräten

1. Merkmale von Ultraschallschweißgeräten

Ultraschallschweißgeräte neigen dazu, das erhitzte Material zu schmelzen, wenn die Schweißzeit zu lang ist, während das Harz dazu neigt, zu karbonisieren, wenn die Schweißzeit zu lang ist. Der Druck, der erzeugt wird, wenn das zu schweißende Objekt von der Sonotrode gehalten wird, verkürzt ebenfalls die Schweißzeit, wenn der Druck hoch ist, aber ein zu hoher Druck kann auch das Schmelzen verhindern. Wichtig ist, dass diese drei Faktoren (Zeit, Druck und Wärme) in einem angemessenen Bedingungsbereich gesteuert werden.

Die Vorteile des Ultraschallschweißens sind folgende:

- Anwendbar für fast alle Thermoplaste

- Kontinuierliche Nahtverbindungen und gleichzeitige Mehrpunktverbindungen sind möglich

- Geringe Wärmespeicherung

- Flussmittelfrei, dadurch entfallen Reinigungsprozesse und die Entstehung von Funken, Flammen und Rauch

- Beim Kunststoffschweißen werden keine giftigen Stoffe freigesetzt

- Keine Verschleißteile oder Materialien, Energieeinsparung und niedrige Betriebskosten

- Das Verbinden unterschiedlicher Metalle ist möglich

Die folgenden Punkte sind auch Nachteile:

- Formen, die nicht von der Sonotrode umschlossen werden können, wie z. B. verschiedene oder dreidimensionale Formen, können nicht verbunden werden

- Eine hohe Amplitude kann zu einer guten Schweißbarkeit führen, aber je nach den Bedingungen können Kratzer oder Risse im Harz entstehen

- Bei hohem Druck ist das Schweißen möglicherweise nicht möglich

2. Ultraschallsonotrode

Ultraschallhörner sind Bauteile, die Schwingungsenergie effizient auf die Schweißnaht übertragen. Ultraschallwellen werden von einem Wandler in mechanische Schwingungsamplitudenenergie umgewandelt, die dann von einem Booster genannten Wandler verstärkt wird, bevor sie an die Sonotrode übertragen wird. Die Amplitude wird schrittweise verstärkt und dann an der Sonotrodenspitze optimiert. Durch die Konzentration der Ultraschallschwingungen an der Sonotrodenspitze wird das Objekt 40 000 Mal pro Sekunde (mit 40 kHz) getroffen.

Ultraschallhörner gibt es in folgenden Ausführungen:

- Stufenförmig (hohe Amplitude und hohe Belastung)

- Kettenförmige Typen (mittlere Amplitude und Spannung)

- Exponential (niedrige Amplitude und geringe Spannung)

Das Material der Ultraschallsonotrode wird je nach dem Zweck des Schweißens verwendet, und es werden hauptsächlich die folgenden Materialien verwendet:

- Aluminium-Legierungen

- Titan-Legierungen

- Matrizenstahl

3. Die Maskenherstellung mit Ultraschallschweißgeräten

Ultraschallschweißgeräte werden auch bei der Maskenherstellung eingesetzt. Ultraschallschweißmaschinen verwenden Ultraschallschwingungen, um Materialien zu schmelzen und sie miteinander zu verschweißen, um die Köperlinien und Gravuren auf den Masken zu erzeugen. Dadurch werden Fäden und Klebstoffe überflüssig und der Produktionsprozess wird vereinfacht.

Außerdem können Ohrbänder, die aus anderen Materialien als die Maske bestehen (Naturlatex für den Gummiteil und PE für den Fadenteil), mit dem Maskenkörper verschweißt werden, so dass die Maskenherstellung mit einer einzigen Anlage möglich ist. Es wird erwartet, dass die Maskenproduktion mit Ultraschallschweißgeräten in Zukunft zunehmen wird.

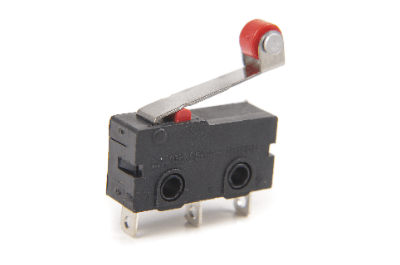

Mikroschalter sind Bauteile, die die Position eines Objekts erkennen und einen Kontaktausgang bereitstellen. Sie werden hauptsächlich als Detektionsschalter verwendet, können aber auch für Betriebszwecke eingesetzt werden.

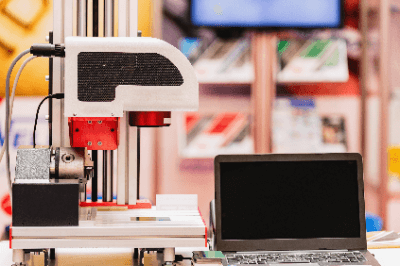

Mikroschalter sind Bauteile, die die Position eines Objekts erkennen und einen Kontaktausgang bereitstellen. Sie werden hauptsächlich als Detektionsschalter verwendet, können aber auch für Betriebszwecke eingesetzt werden. Ein Lasermarker ist ein Gerät zum Bedrucken oder Bearbeiten durch Bestrahlung der Oberfläche eines Objekts mit einem Laser.

Ein Lasermarker ist ein Gerät zum Bedrucken oder Bearbeiten durch Bestrahlung der Oberfläche eines Objekts mit einem Laser. Widerstandsschweißgeräte sind Maschinen, die zum Schweißen von Metallen verwendet werden.

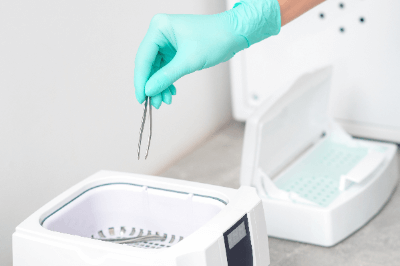

Widerstandsschweißgeräte sind Maschinen, die zum Schweißen von Metallen verwendet werden. Ein Reinigungssystem ist ein Gerät, das chemische und physikalische Eigenschaften nutzt, um unerwünschte Substanzen von der Oberfläche von Materialien zu entfernen.

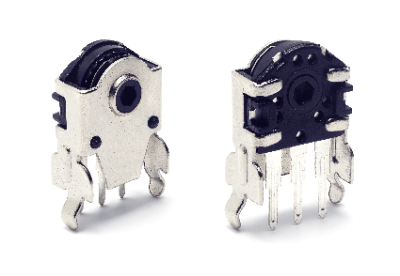

Ein Reinigungssystem ist ein Gerät, das chemische und physikalische Eigenschaften nutzt, um unerwünschte Substanzen von der Oberfläche von Materialien zu entfernen. Ein Encoder ist ein Gerät, das Positionsänderungen in ein elektrisches Signal umwandelt und dieses ausgibt.

Ein Encoder ist ein Gerät, das Positionsänderungen in ein elektrisches Signal umwandelt und dieses ausgibt.