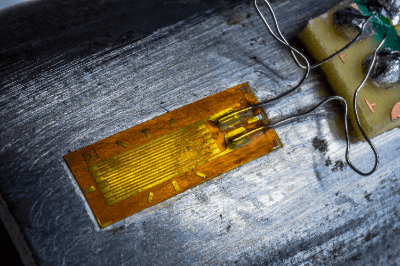

¿Qué es una Galga Extensométrica?

Las galgas extensométricas son dispositivos que miden la deformación de un objeto. También se utilizan en manómetros y dinamómetros, ya que pueden medir la deformación y calcular la presión y la carga.

Usos de las Galgas Extensométricas

Las aplicaciones de las galgas extensométricas incluyen la medición de la deformación en productos en los que la deformación afecta directamente a la resistencia, la medición de cargas en plantas de producción y la medición del grado de deformación de moldes y otros componentes. Sin embargo, hay que tener cuidado de que las jaulas extensométricas se monten con la orientación correcta, ya que de lo contrario se producirán errores de medición.

Ejemplos concretos de utilización

- Medición de la resistencia y la deformación de placas de circuitos impresos

- Control y medición de la carga en equipos de prensado

Principios y Tipos de Bandas Extensométricas

A continuación se explican los principios y tipos de galgas extensométricas.

1. Principio de las Bandas Extensométricas

Las bandas extensométricas se utilizan fijándolas al objeto que se desea medir, que se somete a tensión con el objeto y la resistencia eléctrica interna cambia. La deformación se calcula midiendo la cantidad en que cambia la corriente.

2. Tipos de Bandas Extensométricas

Existe una gran variedad de tipos de bandas extensométricas. Las más utilizadas son las bandas extensométricas de lámina, las bandas extensométricas de alambre y las bandas extensométricas semiconductoras.

Otras características de las bandas extensométricas son las adecuadas para entornos de baja y alta temperatura, las capaces de medir deformaciones más finas y las fabricadas con materiales adecuados para los distintos materiales que se van a medir.

Construcción de Jaula de Tensión

A continuación se describen las estructuras de las “bandas extensométricas de lámina” y de las “bandas extensométricas semiconductoras”, respectivamente.

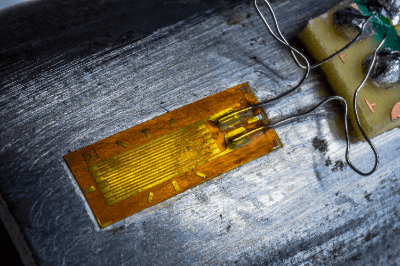

1. Bandas Extensométricas de Lámina

La estructura de la banda extensométrica de lámina, el tipo más popular de banda extensométrica, consiste en una lámina metálica unida en zigzag a una base aislante, con dos hilos que salen de la lámina metálica. Estos dos hilos están conectados a un circuito llamado circuito puente de Hoinston.

El circuito de puente de Hoinston es un circuito en el que tres resistencias de resistencia conocida y cuatro bandas extensométricas están dispuestas en una configuración de puente, y la resistencia de las bandas extensométricas puede medirse midiendo la diferencia de potencial entre los centros de las resistencias.

Cuando el objeto de medición al que están fijadas las bandas extensométricas se deforma, la lámina de las bandas extensométricas fijadas se expande o contrae y el valor de la resistencia eléctrica cambia, y la cantidad de cambio en la resistencia se determina a partir de la diferencia de potencial en el circuito del puente Hoinston. La banda extensométrica tiene un factor de deformación, que es un valor intrínseco de la cantidad de cambio en la resistencia a la deformación, por lo que es posible calcular la deformación del objeto a medir a partir del factor de deformación y la cantidad de cambio en la resistencia.

2. Bandas Extensométricas de Semiconductores

Las bandas extensométricas semiconductoras son bandas extensométricas que utilizan un semiconductor en la parte de la lámina de la banda extensométrica, y aprovechan la propiedad de que la resistividad eléctrica del semiconductor cambia cuando la tensión actúa sobre el semiconductor.

Más Información sobre las Galgas Extensométricas

1. Cómo se Fijan las Galgas Extensométricas

La precisión de la medición de la deformación con galgas extensométricas depende en gran medida de la forma en que se instalan las galgas (a menudo mediante pegado). Por lo tanto, es necesario tener mucho cuidado al fijar las galgas extensométricas al objeto de medición. El primer paso consiste en limpiar la superficie del objeto de medición al que se va a fijar la galga.

Es conveniente utilizar un detergente a base de aceite o similar para eliminar completamente el aceite. Si no se hace esto, el aceite penetrará más profundamente en el material cuando se esmerile o pula la superficie durante la aplicación. Tras la limpieza, levante el medidor con unas pinzas y péguelo con cuidado a la superficie que va a medir.

En este punto, es importante asegurarse de que todas las burbujas de aire entre la superficie y el calibrador son expulsadas del adhesivo. En este estado, espere unos minutos a que se endurezca el adhesivo. Transcurridos unos minutos, envuelva toda la superficie con cinta aislante para protegerla de posibles daños al final y la aplicación habrá concluido.

2. Inconvenientes de las Galgas Extensométricas y Cómo Solucionarlos

La ventaja de las galgas extensométricas es que se pueden utilizar fácilmente para medir la deformación simplemente pegándolas al objeto que se desea medir, pero en la práctica entran en juego una serie de factores complejos que dificultan la medición. Un ejemplo es el problema de la tensión.

La deformación varía debido a la interacción entre las fuerzas aplicadas externamente y las tensiones internas del material. Por ello, el análisis de la deformación en dos o tres direcciones requiere el uso de “galgas extensométricas de roseta”, que combinan varias galgas.

Además, en función del coeficiente de dilatación térmica del material que compone el objeto de medición, puede determinarse que se ha producido una deformación aunque en realidad no exista ninguna. Para evitarlo, el material de la galga debe corresponderse con el material medido.

La medición de la deformación con galgas extensométricas requiere un buen conocimiento de estas características físicas o mecánicas y debe seleccionarse la más adecuada entre los muchos tipos disponibles.

3. Galgas Extensométricas y Compensación de Temperatura

Los principales factores que afectan a las galgas extensométricas adheridas al objeto de medición son la deformación causada por fuerzas externas y el efecto de los cambios de temperatura. Cuando se producen cambios de temperatura, las galgas extensométricas se ven afectadas por la diferencia en el coeficiente de dilatación lineal entre el objeto de medición y las galgas extensométricas, así como por el cambio en la resistencia de las galgas extensométricas debido a la temperatura.

La medición de la deformación como si fuera causada por el cambio de temperatura se denomina deformación aparente. El uso de galgas extensométricas con autocompensación de temperatura es la medida más eficaz contra la deformación aparente. Las bandas extensométricas con autocompensación de temperatura son bandas extensométricas en las que el coeficiente de temperatura de resistencia de la banda extensométrica se ajusta para adaptarse al objeto de medición y se minimiza la cantidad de deformación aparente debida a la temperatura.

Seleccionar la banda extensométrica adecuada para el objeto de medición es la mejor elección, pero pueden persistir errores. En algunos casos, tienen características no lineales. En la mayoría de los casos, este error se indica en la ficha técnica de la banda extensométrica y, si se requieren mediciones más precisas, se pueden realizar cálculos de compensación para tener en cuenta el error calculado a partir de la ficha técnica.

4. Bandas Extensométricas y Compensación de la Fluencia

La fluencia es un fenómeno en el que la deformación aumenta con el tiempo cuando se aplica una carga constante en determinadas condiciones de temperatura. La fluencia es el enemigo natural de las galgas extensométricas y, si se produce, puede dar lugar directamente a errores de medición.

Los fenómenos de fluencia en las bandas extensométricas están casi siempre causados por el material de base, la forma de la rejilla y el adhesivo. Por ello, un método habitual consiste en anular los efectos de los fenómenos de fluencia entre sí utilizando un generador de deformación en la fase opuesta a la fluencia causada por estos factores como fluencia del material y fijando la banda extensométrica a él.

Lo importante es la combinación de materiales: si los fenómenos de fluencia están en fase opuesta pero sus valores absolutos son muy diferentes, no podrán anularse y el efecto se notará en una dirección. Hay que tener en cuenta que, dependiendo del material, los fenómenos de fluencia son más pronunciados a temperaturas más altas en la mayoría de los casos. Hay que tener en cuenta que cuanto mayor sea la tensión aplicada a la banda extensométrica, menor será el tiempo hasta la rotura (vida útil), teniendo en cuenta el aumento de la deformación debido al fenómeno de fluencia.