Qu’est-ce qu’une bobine d’allumage ?

Les bobines d’allumage font partie du système d’allumage des moteurs à essence et sont des transformateurs qui fournissent la haute tension nécessaire à la décharge de la bougie d’allumage.

Dans un moteur à essence, l’essence contenue dans la chambre de combustion est allumée et brûlée par la décharge de la bougie d’allumage. La bobine d’allumage fournit l’électricité haute tension nécessaire à la décharge de la bougie d’allumage.

La bobine d’allumage est chargée de convertir la tension de 12 volts de la batterie au plomb du véhicule en la haute tension nécessaire à la décharge des bougies d’allumage. La tension de l’électricité fournie par la bobine d’allumage aux bougies d’allumage est d’environ 20 000 à 35 000 volts.

Utilisations des bobines d’allumage

Les bobines d’allumage sont utilisées dans les moteurs à essence des voitures. La plupart des moteurs à essence actuels sont des moteurs alternatifs, qui combinent trois à douze pistons alternatifs dans des cylindres pour faire tourner un seul vilebrequin, l’arbre de sortie du moteur. Chaque cylindre est équipé d’une bobine d’allumage et d’une bougie d’allumage.

Toutefois, les bobines d’allumage ne sont pas utilisées dans les véhicules à moteur diesel, même dans les voitures. Dans les moteurs diesel, le carburant, le gazole, s’enflamme de lui-même par compression. Par conséquent, ni les bougies d’allumage ni les bobines d’allumage ne sont nécessaires.

Principe de la bobine d’allumage

La structure d’une bobine d’allumage se compose d’un noyau de fer, appelé noyau, autour duquel sont enroulés deux fils, appelés bobines primaire et secondaire. La bobine primaire est un fil de 0,3-0,6 mm enroulé 100-200 fois et la bobine secondaire est un fil de 0,03-0,06 mm enroulé 10 000-20 000 fois. La bobine secondaire est un fil de 0,03-0,06 mm enroulé 10 000-20 000 fois. De plus, les pièces sont remplies de résine époxy entre elles pour l’isolation.

Tout d’abord, lorsque le conducteur fait un geste pour démarrer le moteur au démarrage de la voiture, l’ECU, l’unité de contrôle du moteur, met un interrupteur appelé allumeur en position “ON”. Lorsque l’allumeur est mis à l’état ON, l’électricité est fournie à la bobine primaire de la bobine d’allumage à partir de la batterie 12 V de la voiture.

Lorsque le courant fourni par la batterie circule vers la bobine primaire de la bobine d’allumage, un flux magnétique est généré dans le noyau, qui devient un électro-aimant. L’ECU met alors l’allumeur en position “OFF” et lorsque le courant vers la bobine primaire s’arrête, le flux magnétique dans le noyau disparaît soudainement. Ce qui arrive alors à la bobine secondaire est un phénomène connu sous le nom d'”induction électromagnétique”.

L’induction électromagnétique est un phénomène dans lequel une bobine génère une haute tension lorsque le flux magnétique qui la traverse change. En raison de la différence de nombre de tours entre les bobines primaire et secondaire, une haute tension est générée dans la bobine secondaire, la haute tension générée dans la bobine secondaire est fournie à la bougie d’allumage, qui décharge de l’électricité, ce qui enflamme l’essence dans la chambre de combustion du moteur et la fait brûler.

Autres informations sur les bobines d’allumage

Durée de vie des bobines d’allumage

La règle générale de remplacement est de 100 000 km. Si la bobine d’allumage se détériore ou présente un dysfonctionnement au cours de sa durée de vie, le véhicule peut connaître les phénomènes suivants :

- Le régime du moteur n’augmente pas comme prévu lorsque l’on appuie sur la pédale d’accélérateur.

- Le moteur est difficile à démarrer

- Le régime du moteur devient instable au ralenti.

- le témoin d’avertissement du contrôle du moteur s’allume sur le tableau de bord.

Si l’un des phénomènes ci-dessus se produit, envisagez de remplacer la bobine d’allumage. La règle de base en la matière est de remplacer tous les cylindres en même temps.

Pensez également à remplacer les bougies d’allumage. Les bougies d’allumage sont progressivement usées par les décharges électriques. Des bougies usées augmentent la tension demandée à la bobine d’allumage, ce qui sollicite davantage la bobine d’allumage qui vient d’être remplacée. Lors du remplacement de la bobine d’allumage, les bougies d’allumage doivent être contrôlées en même temps.

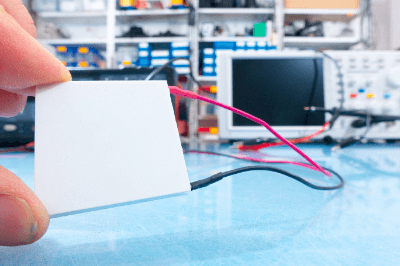

Thermomodule, die auch als elektronische Kühlelemente bezeichnet werden, sind Kühlgeräte, die sogenannte Peltier-Geräte verwenden, um die Temperatur elektrisch zu senken. Die Wärme wird von einem Metall auf das andere übertragen, indem ein elektrischer Strom durch die Verbindung der beiden Metallarten, aus denen das Gerät besteht, fließt und das Gerät und die kombinierte Einheit kühlt. Da die Kühlung elektronisch erfolgt, sind keine FCKW oder andere Lösungsmittel erforderlich. Das Element selbst kann auch zum Heizen verwendet werden, so dass Geräte, die das Element als Kühl-/Heizgerät verwenden, auch als Heiz-/Kühlgerät konzipiert werden können.

Thermomodule, die auch als elektronische Kühlelemente bezeichnet werden, sind Kühlgeräte, die sogenannte Peltier-Geräte verwenden, um die Temperatur elektrisch zu senken. Die Wärme wird von einem Metall auf das andere übertragen, indem ein elektrischer Strom durch die Verbindung der beiden Metallarten, aus denen das Gerät besteht, fließt und das Gerät und die kombinierte Einheit kühlt. Da die Kühlung elektronisch erfolgt, sind keine FCKW oder andere Lösungsmittel erforderlich. Das Element selbst kann auch zum Heizen verwendet werden, so dass Geräte, die das Element als Kühl-/Heizgerät verwenden, auch als Heiz-/Kühlgerät konzipiert werden können. Spannungswandlers (

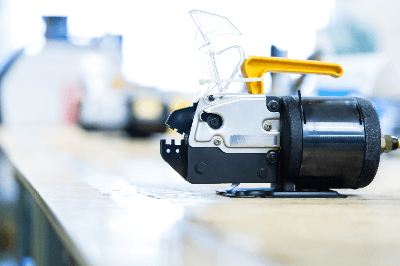

Spannungswandlers ( Eine elektrische Crimpmaschine ist ein Gerät, das Crimpvorgänge elektrisch ausführen kann.

Eine elektrische Crimpmaschine ist ein Gerät, das Crimpvorgänge elektrisch ausführen kann.